Рабочее оборудование, принципы действия.

Канатные (с гибкой подвеской) одноковшовые строительные экскаваторы выпускает промышленность с возможностью установки на машине следующих видов рабочего оборудования: прямую или обратную лопату, драглайн, грейфер или кран. Основным из них при проектировании машины принято считать оборудование прямая лопата. При гибкой подвеске различают напорные прямые лопаты с выдвижной рукоятью и безнапорные.

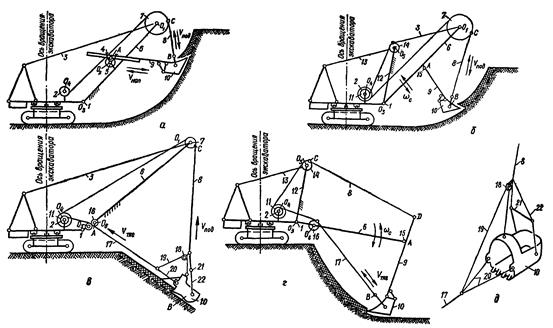

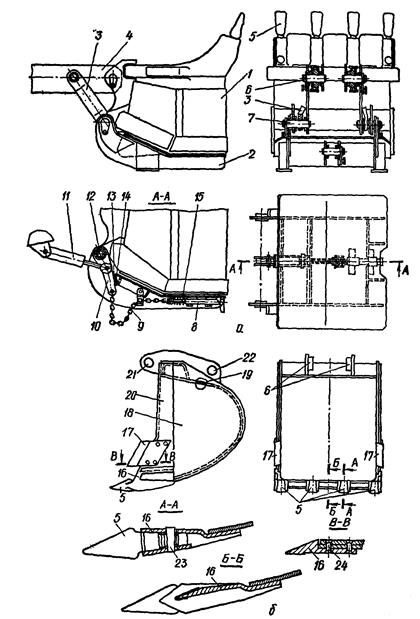

Напорная прямая лопата с выдвижной рукоятью (рис. 5.9 а) состоит из ковша 10, рукояти 9, стрелы 6, подъемного каната или полиспаста 8 и напорного механизма 5. Стрела опирается на поворотную платформу при помощи пятового шарнира 1. Через головные блоки 7 подъемный канат идет к барабану подъемной лебедки 2. Стрела верхним концом посредством полиспаста 3 подвешена к двуногой стойке на платформе экскаватора.

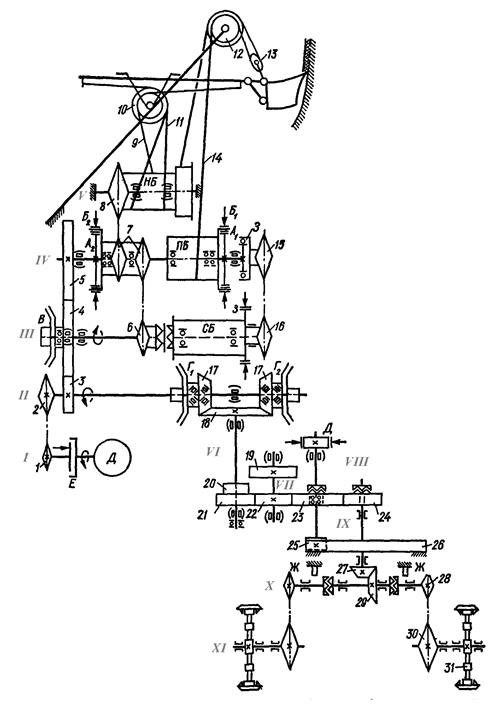

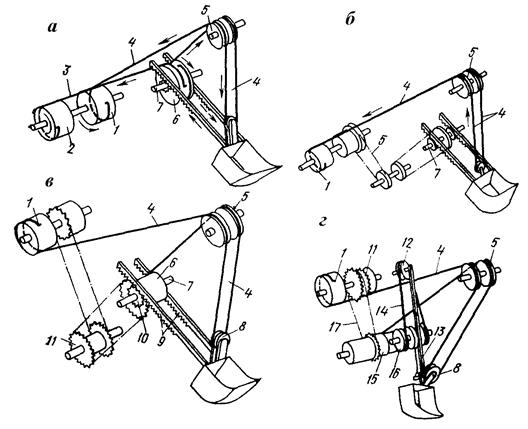

Рис. 5.9 Схемы рабочих исполнительных механизмов одноковшовых канатных экскаваторов.

Неподвижным звеном–стойкой исполнительного механизма служит стрела которая в точках О1 и О2 образуют вращательные пары с подвижными звеньями – головными блоками 7 и напорными шестернями или блоками. Последние в точке А кинематически связаны с деталями рукояти. Рукоять с ковшом образует подвижное звено, которое в точке В шарнирно соединяется с подъемным канатом, огибающим головной блок стрелы, начиная с точки С.

Положение рукояти в седловом подшипнике 4 позволяет ей поворачиваться вокруг вала напорного механизма под действием усилия в подъемном канате, а также перемещаться поступательно в седловом подшипнике в результате действия напорного механизма. Таким образом, механизм имеет две степени свободы, необходимые для управления ковшом в процессе копания. Ковш перемещается в результате сложения подъемного и напорного движений, а грунт разрабатывается продвижением заглубленного в массив ковша.

Рабочий цикл машины состоит из последовательных операций: отделения от массива грунта и захвата его ковшом: переноса грунта при повороте экскаватора в направлении выгрузки, сочетаемого с выдвижением или втягиванием рукояти; выгрузки грунта при открытом днище ковша; возвратного перемещения ковша, осуществляемого сочетанием поворота экскаватора с опусканием ковша к подошве забоя и выдвижением или втягиванием рукояти.

В безнапорных прямых лопатах рис. (5.9, б) неподвижным звеном исполнительного механизма является платформа с дополнительной передней стойкой 12, удерживаемой полиспастом 13. В точках О3, О4 и О5 они образуют вращательные пары с подвижными звеньями – стреловым 2 и подъемным 11 барабанами лебедки, блоками 14 стрелового полиспаста 3 и стрелой 6. Стрела образует вращательные пары с рукоятью 9 в шарнире 15, головными блоками 7 и в шарнире 1 с платформой экскаватора. В точке В во вращательную пару с ковшом 10 входит арка его подвески, соединенная с подъемным канатом 8, который в точке С соприкасается с головным блоком стрелы и огибает его.

Прямая лопата выполняет рабочие движения при повороте звеньев 6 и 9. Траектория резания образуется сложением движения подъемного каната с движением стрелы вокруг ее шарнирной пяты. Рабочий цикл машины тот же, что и прямой лопаты с выдвижной рукоятью.

Безнапорные прямые лопаты применяют главным образом в моделях универсальных строительных экскаваторов.

Драглайн (рис. 5.9 в) состоит из ковша 10 с упряжью для придания ему устойчивости во время экскавации, тягового 17 и подъемного 8 канатов, стелы 6 с направляющим блочным устройством 16 и главным блоком 7. Угол наклона стрелы во время работы экскаватора не меняется: под необходимым углом она удерживается полиспастом 3. Подъемный и тяговый канаты наматываются на барабаны 2 и 11 главной лебедки.

Таким образом, исполнительный механизм драглайна имеет два гибких звена- каната, связывающих ковш с ведущими звеньями механизма. Неподвижным звеном механизма является платформа с двуногой стойкой и стрелой. С ними в точках О1, О4 и О6 подвижные звенья – подъемный и тяговый барабаны лебедки, головные и направляющие блоки стрелы – образуют вращательные пары.

Механизм воспроизводит рабочие движения драглайна в результате перемещений подъемного и тягового канатов. Рабочий цикл машины складывается из тех же операций, что и в прямой лопате: отделения от массива и захвата грунта ковшом: переноса грунта, выгрузки его и возвратного перемещения ковша. Выгружается грунт опрокидыванием ковша.

Обратная лопата (рис. 5.9 г) состоит из ковша 10, рукояти 9, стрелы 6, тягового 17 и подъемного 8 канатов, передней стойки 12 с блоком 14, тягового 2 и подъемного 11 барабанов лебедки. Ковш жестко связан с рукоятью, соединенной со стрелой шарниром 15. Стрела шарнирно опирается на поворотную платформу.

Неподвижным звеном исполнительного механизма является платформа экскаватора с двуногой и передней стойками. В точках О3, О4 и О5 с ними входят во вращательные пары подвижные звенья механизма – блок передней стойки, стрела, подъемный и тяговый барабаны лебедки. Стрела, в свою очередь, в точках 16 и 15 образует вращательные пары с рукоятью и направляющим блоком, а рукоять с ковшом в точках В и Д – вращательные пары с подъемным и тяговым канатами. Механизм воспроизводит рабочее движение обратной лопаты вращением звеньев 6 и 9. Процесс резания является результатом сложения вращательного движения рукояти относительно шарнирного соединения ее со стрелой и вращательного движения стрелы относительно ее пятового шарнира.

Ковш, заброшенный на вытянутой рукояти, подтягивается тяговым канатом и врезается в грунт под действием силы тяжести. Перемещаясь вдоль поверхности массива, ковш заполняется грунтом и подтягивается к стреле. В таком положении ковш и стрела поднимаются подъемным полиспастом. Поворотная платформа вместе с рабочим оборудованием поворачивается к месту разгрузки, где ковш разгружается, и возвращается обратно, а рукоять с ковшом опускается в забой. Разгружается грунт при наклоне ковша через его открытую переднюю часть.

Грейфер – грузозахватное приспособление с поворотными челюстями, которое навешивается на экскаватор (рис. 5.2 д). Он применяется для выемки грунта из-под воды со дна глубоких котлованов, а также для погрузки и разгрузки сыпучих и мелкокусковых материалов.

Экскаватор с крановым оборудованием (рис. 5.2 ж) отличается от грейфера тем, что на конце подъемного каната вместо грейфера закрепляется крюк.

Кроме указанных видов рабочего оборудования на канатных одноковшовых экскаваторах могут применяться: струг – для выемки тонких пластов грунта в карьерах, разравнивания и очистки площадей, удаления дорожной одежды, планировки откосов каналов; засыпатель – по конструкции аналогичен стругу, но вместо ковша на каретке закрепляется отвальный щит; корчеватель – для удаления пней; копер – для забивки свай; трамбовка – для уплотнения грунта и др.

5.4.2. Основные элементы конструкции рабочего оборудования.

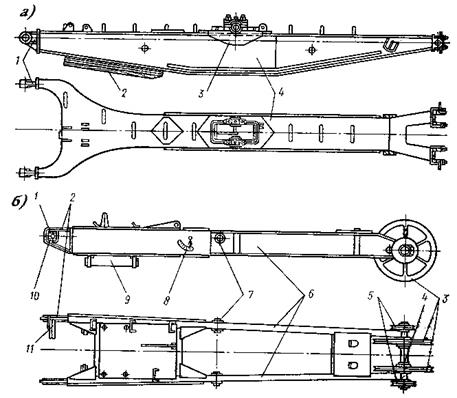

Стрела. Стрелы экскаваторов выполняют сварными коробчатого сечения из листовой стали или штампованных и гнутых профилей, а также решетчатыми из профильного проката. Стрелы коробчатого сечения могут быть двухбалочными (рис. 5.10 б) при однобалочной рукояти и однобалочными при двухбалочной (рис. 5.10 а).

Рис. 5.10 Стрелы экскаваторов: а – однобалочная: 1-пята; 2-амортизатор; 3-кронштейн для установки напорного вала; 4-балка; б – двухбалочная: 1-подшипник; 2-пята; 3-головные балки; 4-ось; 5-блоки стреловые; 6-балки; 7-отверстие для седлового подшипника; 8-указатель высоты стрелы; 9, 10-амортизаторы; 11-ограждение.

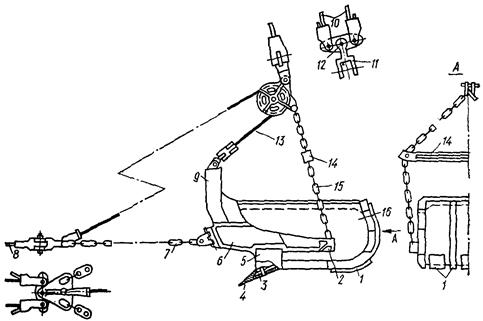

Стрелы для драглайнов, кранов и грейферов изготовляют решетчатыми (рис 5.11). Они имеют вид жестких пространственных конструкций прямоугольного или треугольного сечения. Для изменения длины и упрощения транспортирования стрелу выполняют из секций, удлиняют стрелу вставкой дополнительной секции. Стрелу подвешивают при помощи стрелового полиспаста для ее подъема и изменения угла наклона к горизонту.

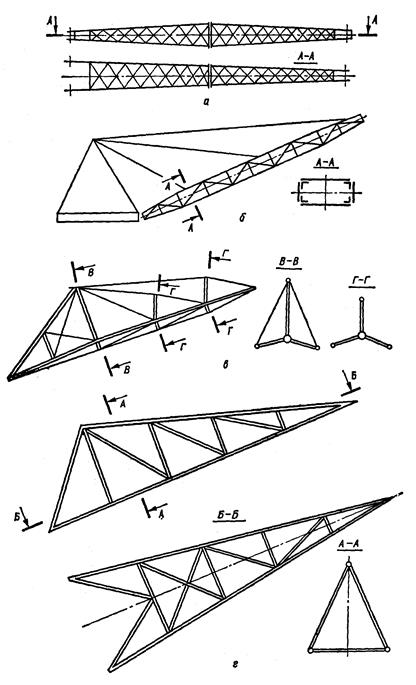

Рукоять. Рукоять связывает ковш со стрелой и напорным (в прямых лопатах) или подъемным (в обратных лопатах) механизмом, придавая ковшу направленное движение. Рукоять может вращаться в вертикальной плоскости относительно оси напорного вала и совершать возвратно – поступательное движение вдоль своей продольной оси в седловом подшипнике (напорная прямая лопата).

В зависимости от числа балок различают рукояти однобалочные и двухбалочные.

Рис.5.11 Стрелы драглайнов: а – решетчатая; б – рыбообразная с дополнительными подвесками; в – вантовая; г – трехгранная.

Основу однобалочной рукоятью (рис. 5.12 а) составляет балка 2. Конструкция двухбалочной рукояти показана на (рис. 5.12 б). Она состоит из трубчатых балок 5 с оголовком 6. К балкам присоединены накладки 7, по которым скользят ползуны седловых подшипников.

Рис. 5.12 Рукояти экскаваторов: 1-проушина; 2-коробчатая балка; 3, 4-тяги; 5-трубчатая балка; 6-оголовок; 7-накладка; 8-зубчатая рейка; 9-кронштейн.

Снизу находятся зубчатые рейки 8. С ковшом рукоять соединена посредством кронштейнов 9 и тяг.

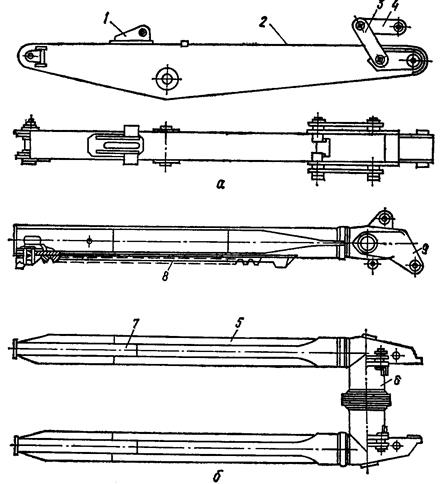

Ковш. Ковш одноковшового экскаватора представляет собой, как правило, призматическую емкость открытую спереди по направлению рабочего движения. Ковш прямой лопаты имеет открывающееся днище, через которое выгружается грунт. В драглайнах и обратных лопатах грунт выгружается через открытую переднюю часть ковша.

Ковши прямых лопат экскаваторов (рис. 5.13 а) изготавливают сварные, сварно-литые, комбинированные. Сварно-литые ковши, выполняемые из высокомарганцевой стали, надежны в эксплуатации, но тяжелы. Более распространены сварные ковши со сменными козырьками, которые изготавливают из высокомарганцовистой стали. Такие ковши достаточно надежны, просты в изготовлении и имеют по сравнению с сварно-литыми значительно меньшую массу. Для снижения массы ковша иногда изготавливают его из легких сплавов, а для усиления - бронируют листовой сталью толщиной до 8 мм. Переднюю стенку ковша изготавливают с козырьком плоской формы, на котором устанавливают зубья или нож, или с козырьком овальной формы без зубьев (ковш Д.И. Федорова). Ковши с такими козырьками позволяют снизить сопротивления, возникающие при копании грунта. Однако в этом случае возникает боковая составляющая, которая стремиться увести ковш с рукоятью в сторону, из-за чего появляются дополнительные нагрузки на седловой подшипник и стрелу. Ковш Д.И. Федорова целесообразно использовать для драглайнов или при разработке малосвязных грунтов.

Рис. 5.13 Конструкции ковшей строительных экскаваторов: а – прямой лопаты (неповоротный); б – обратной лопаты (поворотный); 1-корпус; 2-днище; 3-тяга; 4-рукоять; 5-зуб; 6-ось крепления рукояти; 7-ось петель днища; 8-пружинная защелка; 9-цепь; 10-рычаг; 11-гидроцилиндр; 12-ось; 13-упор рычага; 14-упор днища; 15-шток защелки; 16-козырек; 17-боковой зуб; 18, 19-боковая и задняя стенки; 20-боковой лист; 21, 22-проушины; 23-клин; 24-заклепка.

По способу опорожнения ковши прямых лопат различной со свободнопадающим и маятниковым днищем. Более распространены ковши первого типа (рис. 5.13 а). Из них лучше выгружаются даже липкие грунты, чему способствует встряска ковша при опрокидывании днища.

Ковш обратной лопаты (рис. 5.13 б) состоит обычно из сварного корпуса и сварного или литого козырька с зубьями. Он имеет также боковые зубья, предотвращающие заклинивание при отрывке траншей. В настоящее время обратные лопаты оснащаются ковшом с закрепленным неподвижным днищем. Разгрузка осуществляется при его повороте и выносе рукояти.

Ковш драглайна (рис. 5.14) состоит из сварного корпуса 16, козырька 5 с проушинами 6 и арки 9. Последняя служит для придания ковшу жесткости и крепления разгрузочного каната 13. Соединяется арка с корпусом сваркой. В некоторых конструкциях ковшей арка заменяется трубчатой распоркой.

В задней части боковых стенок находятся также проушины 2 для подъемных цепей 15, которые через траверсу 11 и балансир 12 соединяется с подъемными канатами 10.

В основании козырька 5 помещаются хвостовики зубьев 3, на которые, в свою очередь, надеваются наконечники зубьев 4. Чтобы предотвратить днище от изнашивания, к нему привариваются стальные полозья 1. Для предохранения подъемных цепей 15 от истирания о ковш служат распорные балки 14.

Центр тяжести ковша с грунтом находится между подъемными цепями и аркой. Поэтому при ослаблении тягового 8 и разгрузочного 13 канатов ковш поворачивается вокруг осей крепления подъемных цепей, и грунт свободно выгружается через открытое пространство под аркой между тяговыми цепями 7.

При повороте на выгрузку ковш с грунтом удерживается в горизонтальном положении посредством натянутых тягового и разгрузочного канатов. Совокупность деталей, соединяющих ковш с тяговым и подъемным канатами, называют упряжью.

Режущая часть ковшей имеет большое значение. Основой рациональности ее конструкции является исключение козырька из процесса резания грунта и сосредоточение рабочих усилий на съемных режущих элементах – зубьях. Кроме того должны быть соблюдены условия возможно малой энергоемкости резания грунта и уменьшения динамичности нагрузки, достаточной прочности и износостойкости конструкции.

Рис. 5.14 Конструкция ковша драглайна.

Конструкция зубьев во многом обуславливает эффективность резания грунта ковшом. Зубья бывают литые или кованые и имеют обычно клинообразную форму. Для достижения большей прочности и износостойкости их отливают из марганцовистой или других специальных сталей, а также из углеродистой стали с твердосплавной наплавкой.

Для разработки слабых грунтов можно использовать ковши без зубьев с козырьком, закругленным в плане и профиле. Для предохранения от быстрого износа козырек необходимо покрывать наплавкой из твердого сплава.

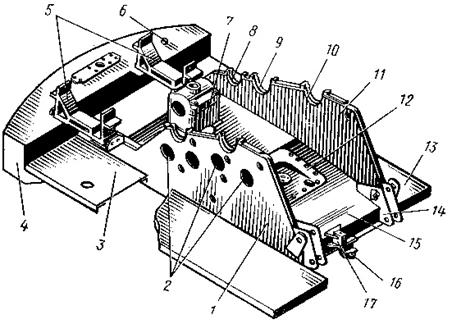

Поворотная платформа. На ней размещаются силовая установка, основные механизмы двуногая стойка или надстройка, рабочее оборудование, под ней опорно – поворотное устройство (рис. 5.15).

Основой поворотной платформы является обычно сварная рама из продольных и поперечных балок. Эти балки иногда перекрывают сверху и снизу листами. В платформе есть сквозные отверстия с втулками для центральной цапфы и вертикального вала поворотного механизма. В хвостовой части платформы находится противовес.

Опорно–поворотное устройство. Опорно–поворотное устройство служит для передачи нагрузок от поворотной платформы на нижнюю раму экскаватора. Для этого в передней части платформы устанавливают круговую балку. К ней снизу крепят верхний рельс опорно–поворотного устройства при катковым его исполнении или верхнее опорное кольцо при шариковом или роликовом опорно–поворотном круге.

Рис.5.15 Поворотная платформа: 1-правая стойка; 2-люки; 3, 13-пластины боковые; 4-коробка; 5-опора дизеля; 6-горловина топливного бака; 7-картер конических шестерен реверса; 8, 9, 10-гнезда для валов механизма реверса, реверса механизма главной лебедки; 11-левая стойка; 12-смотровой люк; 14-проушина крепления стрелы; 15-настил; 16-кронштейн ролика захвата; 17-кронштейн наводки.

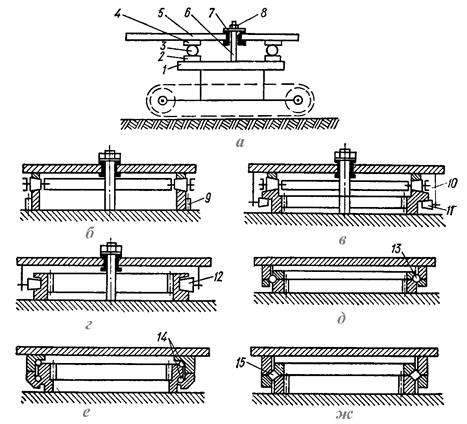

Основные части опорно–поворотного устройства (рис. 5.16)- это опорные круги 2 и 4 или рельсы на нижней раме 1 и платформе 5 экскаватора, элементы качения (катки, ролики, шарики), центральная цапфа 6 с гайкой 8 и втулка центральной цапфы.

Центрируют платформу относительно нижней рамы экскаватора с помощью центральной цапфы, которая удерживает платформу от бокового смещения и воспринимает отрывающие усилия, возникающие при эксцентричном положении результирующей нагрузки на поворотную платформу.

Опорно–поворотные устройства можно разделить на устройства, в которых нагрузка от платформы передается на катки с осями, и устройства, в которых нагрузка передается непосредственно на ролики и шарики.

Катки выполняются цилиндрическими и коническими. Конические катки изнашиваются меньше, чем цилиндрические, но более сложны в изготовлении.

Рис.5.16 Схемы опорно-поворотных устройств: а- принципиальная; б- с центральной цапфой; в- с захватными катками; г – с универсальными катками; д – с шариковым однорядным кругом катания; е – то же, двухрядным; ж - с роликовым кругом катания; 1 – нижняя рама; 2 – нижняя обойма; 3 – тело качения; 4 – верхняя обойма; 5 – поворотная платформа; 6 – центральная цапфа; 7 – втулка; 8 – гайка; 9 – зубчатый венец; 10 – кронштейн; 11 – захватный ролик; 12 – универсальный каток; 13 – однорядный шариковый круг; 14 - двухрядный; 15 – роликовый круг.

Применяются многокатковые и малокатковые опорно–поворотные устройства. При многокатковом устройстве катки свободно перемещаются между опорными кругами.

Роликовые и шариковые опорно–поворотные круги удерживают платформу от опрокидывания при копании грунта или подъеме груза. При катковом опорно–поворотном устройстве платформа от опрокидывания удерживается с помощью гайки на центральной цапфе или специальными катками–захватами.

В настоящее время все более широкое применение получают шариковые опорно–поворотные устройства, позволяющие исключить из работы центральную цапфу и захватные устройства. В зависимости от размеров машины и нагрузок применяют однорядные или двухрядные шариковые поворотные устройства. В универсальных экскаваторах преимущественно применяются роликовые опорно–поворотные устройства с роликами, наклоненными в разные стороны.

Двуногая стойка – металлоконструкция на поворотной платформе для подвески стрелы или передней стойки (при обратной лопате, струге или безнапорной прямой лопате). Она состоит из передних и задних ног и головной части, на которой укрепляются ролики стреловых канатов.

5.4.3. Особенности устройства и действия передаточных механизмов.

Назначение передаточных механизмов одноковшовых экскаваторов – передача движения и энергии от двигателя (или двигателей) к исполнительным механизмам.

Резание и захват грунта обычно является результатом сложения двух или трех рабочих движений ковша – подъемного, напорного и поворотного при прямой лопате, тягового, подъемного и поворотного при обратной лопате, тягового и подъемного в драглайне. Кроме того, для разработки грунта необходимо вращать поворотную часть экскаватора, перемещать его со стоянки на стоянку, поднимать и опускать стрелу, открывать днище ковша (при прямой лопате).

Каждый исполнительный механизм однодвигательных машин имеет самостоятельную связь с двигателем, и поэтому должен независимо подключаться к постоянно работающему двигателю. Независимость рабочих движений многодвигательных машин обеспечивается двигателями каждого исполнительного механизма.

В зависимости от степени использования исполнительные механизмы одноковшовых экскаваторов делят на главные, непосредственно участвующие в копании грунта, и вспомогательные.

Для главного исполнительного механизма экскаватора с гибкой подвеской ковша характерны механические трансмиссии (рис. 5.17.).

В схеме механизмов экскаватора с прямой лопатой вращение от непрерывно работающего двигателя Д при помощи фрикционной муфты Е через цепную передачу 1-2 и зубчатые передачи 3-4-5 передается валу главной лебедки ІV. Для подъема ковша включается фрикционная муфта А1. При этом подъемный барабан ПБ, вращаясь с валом ІV, наматывает подъемный канат 14, огибающий головные блоки 12 стрелы и блок 13 ковша. В необходимом положении ковш фиксируется тормозом Б1, а опускается под действием силы тяжести после ослабления ленты тормоза.

Рис.5.17.Кинематическая схема экскаватора Э-652Б:

1 – вал двигателя; II – вал реверса; III – вал реверса главной лебедки; IV – вал главной лебедки; V – ось напорного барабана; VI - вертикальный вал реверса; VII – промежуточный вал; VIII – вал механизма поворота; IX – вертикальный вал механизма передвижения; X – горизонтальный вал механизма передвижения; XI - вал ведущих звездочек гусеничного хода; 1, 2 – звездочки цепной передачи, соединяющей валы I и II; 3, 4, 5 – зубчатая передача от вала II через вал III валу IV; 6 – звездочки возвратного движения рукояти; 7, 8 – звездочки цепной передачи, соединяющей вал главной лебедки IV с напорным валом V; 9 – канат возврата рукояти; 10 – блоки на напорном валу; 11 – напорные канаты; 12 – блоки головы стрелы; 13 – блок ковша; 14 – подъемный канат; 15, 16 – звездочки цепной передачи от муфты предельного момента стреловому барабану; 17, 18 – коническая передача реверсивного механизма; 19, 20, 21, 22 – зубчатые колеса двухскоростной коробки передач; 23 – зубчатое колесо механизма поворота; 24 – то же, передвижения; 25 – ведущая шестерня механизма поворота; 26 – зубчатый венец; 27, 29 – коническая зубчатая передача; 28, 30 – звездочки цепной передачи механизма передачи; 31 – ведущее колесо гусениц.

Напорное движение происходит при включении фрикционной муфты А2. В этом случае вращение вала ІV главной лебедки через цепную передачу 7-8 передается напорному барабану НБ. Положение рукояти фиксируется тормозом Б2. Возвратное движение рукояти достигается включением муфты В, соединяющей зубчатое колесо 4 с валом ІІІ реверса главной лебедки. Его вращение при включенной двусторонней кулачковой муфты передается звездочкой 6 через цепные передачи напорному барабану НБ. Реверсирование напорного барабана происходит вследствие того, что валы ІІІ и ІV вращаются в разные стороны.

Механизмы подъема и напора универсальных экскаваторов используют для приведения в действие и других видов рабочего оборудования (обратной лопаты, драглайна, грейфера, крана) путем соответствующей запасовки канатов.

Напорные механизмы в экскаваторах выполняются по различным схемам зависимого, независимого и комбинированного напора (рис. 5.18). По способу передачи движения на рукоять их подразделяют на зубчато–реечные (кремальерные) и канатные. В зубчато–реечных механизмах передача движения рукояти осуществляется шестерней, закрепленной на валу седлового подшипника. Шестерня находится в зацеплении с зубчатой рейкой (кремальерой), приваренной или прикрепленной болтами к рукояти.

При зависимом напоре (рис. 5.18 а) напорное движение осуществляется в результате натяжения подъемного каната 4 при оттормаживании возвратного барабана 2. Подъемный канат, закрепленный одним концом на барабане механизма напора 6, сматывается с барабана и поворачивает его, а вместе с ним шестерни, находящиеся в зацеплении с зубчатыми рейками. Для возврата рукояти включают муфту возвратного барабана. Зависимый напор обеспечивает плавное изменение толщины стружки, что сглаживает нагрузки на двигатель. Однако зависимый напор не дает возможности регулировать усилие напора в зависимости от изменяющихся внешних сопротивлений

Рис. 5.18 Схему напорных механизмов: а – зависимый; б - независимый; в, г – комбинированный; 1 – подъемный барабан; 2 – возвратный барабан; 3 – возвратный канат; 4 – канат подъема ковша; 5 – головной блок; 6 – барабан механизма напора; 7 – напорный вал; 8 – блок ковша; 9 – зубчатые рейки; 10 – шестерни; 11 – звездочки механизма напора; 12 – уравнительный блок; 13 – рукоять; 14 – напорный канат; 15 – дополнительный барабан; 16 – напорный барабан; 17 – напорная цепь.

При независимом напоре (рис. 5.18 б) движения подъема и напора не зависят одно от другого. Достоинством независимого напора является возможность реализации высокого напорного усилия при любом рабочем усилии подъема, независимость скорости напора от скорости подъема, четкость ощущения машинистом реализуемого усилия напора. Однако недостатком такой схемы является то, что скорость напора имеет постоянное значение. А так как эту скорость следует менять в зависимости от положения ковша, то операторы, как правило, включают напорный механизм на короткие периоды времени и поэтому стружка получается ступенчатой.

Комбинированный напорный механизм представляет собой сочетание зависимого и независимого напорных механизмов, обеспечивая высокие скорости зависимого напора и высокие усилия независимого.

Для экскаваторов с ковшом вместимостью до 0,4 м3 иногда применяют безнапорную схему. В этом случае рукоять укрепляется в стреле шарнирно, а напор создается с помощью веса стрелы и рукояти при подъеме и опускании стрелы с помощью лебедки подъема. Такая схема позволяет применять ковши и рукояти, унифицированные для прямой и обратной лопат.

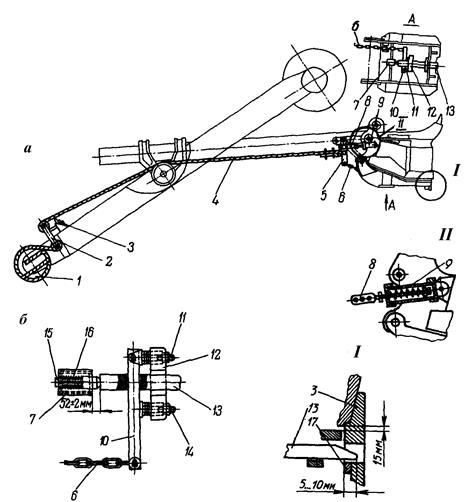

Механизм открывания днища ковша прямой лопаты экскаватора ЭО-411В показан на (рис. 5.19). В процессе работы, когда ковш для начала копания опускается к подошве забоя, в результате резкой остановки его днище под действием сил инерции захлопывается. При этом засов 13, перемещаясь в направляющей скобе 12, своим скошенным концом входит в отверстие петли 3 (рис. 5.19 узел І). Для лучшего запирания днища на засов через шток 15 постоянно действует пружина 16, размещенная в коробке 7. В процессе работы задняя кромка петли засова изнашивается, что приводит к самопроизвольному открыванию днища. С целью увеличения срока службы петли в ней устанавливается сменная закаленная планка 7. Открывается днище при разгрузке ковша канатом 4, один конец которого закрепляется на рычаге 5, а второй на напорном барабане 1, чем обеспечивается постоянное соответствие длины каната величине хода рукояти из седлового подшипника. В любом положении ковша канат 4 всегда должен быть слегка натянутым.

При включении пневмокамеры 3 верхний конец рычага 2 резко перемещается назад. Канат натягивается и, действуя через рычаг 5 и цепь 6, рычагом 10 выдергивает засов 13 из петли. Дальнейшее открывание днища происходит под действием собственной силы тяжести и массы грунта, находящегося в ковше.

Механизм поворота. Конструктивные и кинематические особенности механизма поворота зависят от типа привода машины (одно – или многодвигательный), а также от вида трансмиссии (механическая или гидравлическая). Наиболее проста кинематическая схема механизма поворота многодвигательных экскаваторов. Верхний вертикальный вал их поворотного механизма приводится в движение отдельным двигателем с передачей вращения через редуктор.

Механизм поворота однодвигательных машин с механической трансмиссией более сложный из-за необходимости механически реверсировать движение. Например, в однодвигательном экскаваторе Э-652Б (рис. 5.17) на валу ІІ реверса закреплены конические шестерни 7 с фрикционными полумуфтами Г1 и Г2. Вторые полумуфты посажены на вал ІІ на скользящих шпонках. Шестерни 17 зацеплены с коническим зубчатым колесом 18. Такое расположение шестерен и зубчатого колеса позволяет получить разностороннее вращение вала VІ реверса при одностороннем вращении вала ІІ. В нижней части вала VІ на скользящей шпонке посажен блок шестерен 20 и 21. В крайнем нижнем положении шестерня 21 зацепляется с колесом 22, передающим движение колесу 23, свободно сидящему на вертикальном валу VІІІ. Колесо 23 соединяется с валом VІІІ кулачковой муфтой. Шестерня поворота 25 зацепляется с венцом 26.

Рис. 5.19 Механизм открывания днища ковша: а – схема механизма; б – конструкция запора днища.

Для поворота экскаватора включается кулачковая муфта на валу VІІІ, а затем фрикционные муфты Г1 и Г2 (специальная система управления предусматривает неодновременное включение этих муфт). При этом шестерня 25, обегая венец 26, вращает поворотную платформу. Платформа останавливается ленточным тормозом Д.

Кинематическая схема этого экскаватора рассчитана на две скорости вращения платформы. Большая скорость развивается при описанном положении блока шестерен 20-21. Если переместить этот блок вверх и ввести в зацепление колеса 20 и 19, скорость вращения уменьшится. Большая скорость вращения обычно устанавливается при экскаваторном оборудовании, меньшая – при крановом.

Механизмы привода ходового оборудования:сравнительно простое устройство имеет передаточный механизм многодвигательных машин, у которых вращение от двигателя к ведущим звездочкам гусениц передается при помощи зубчатых передач. Привод может быть общим (одновременно на две гусеницы) или раздельным (у каждой гусеницы – отдельный двигатель).

Механизм ходового оборудования однодвигательных машин должен находится за механизмом реверса для изменения направления движения.

Во время перемещения экскаватора выключаются все его механизмы, кроме ходового. Поэтому для сообщения движения ходовому оборудованию можно использовать трансмиссию механизма поворота.

Включение ходового механизма экскаватора Э-652Б (рис. 5.17) осуществляется через зубчатое колесо 23, находящееся в зацеплении с колесом 24, свободно сидящим на валу ІX. Включается вал кулачковой муфтой. Свободная посадка колес 23 и 24 на своих валах позволяет включать поворотный и ходовой механизмы при помощи кулачковых муфт. Чтобы избежать одновременного включения муфт, они соединены коромыслом. Поэтому, например, при включении кулачковой муфты ходового механизма кулачковая муфта поворота выключается.

На нижнем конце вала ІX наглухо посажена коническая шестерня 27, находящаяся в зацеплении с коническим колесом 29, сидящим на горизонтальном валу, который состоит из трех частей - центральной и двух полуосей. Полуоси соединены с центральной частью вала кулачковыми муфтами. На концах полуосей наглухо закреплены звездочки 28, соединенные цепью со звездочками 30 на валу ІX ведущих звездочек 31.

Для передвижения экскаватора включаются фрикционные муфты реверса Г1 или Г2 с предварительным включением кулачковых муфт на валу Х. Во время движения экскаватор поворачивается в результате размыкания одной из кулачковых муфт на валу Х. Стопорение осуществляется упором Ж.

Механизмы подъема и опускания стрелы.Для надежного удерживания стрелы в необходимом положении стрелоподъемный механизм часто выполняется на базе червячной передачи. Бесчервячные механизмы имеют боле высокий КПД, но и требуют дополнительных устройств для удержания стрелы и опускания ее в режиме двигателя.

Примером может служить кинематическая схема стрелоподъемного механизма экскаватора Э-652Б с лебедкой, свободно сидящей на валу ІІІ (рис. 5.17). Для подъема стрелы переключается двухсторонняя кулачковая муфта и включается фрикционная муфта В после этого барабан начинает вращаться в сторону подъема стрелы. Удерживается стрела храповым устройством у правого борта барабана. Здесь же находится ленточный тормоз Е для опускания стрелы. Для предотвращения падения стрелы барабан соединен цепной передачей 15-16 с валом главной лебедки. Звездочка 15 соединена с валом через обгонную муфту 3. Эта муфта устроена так, что звездочка 15 свободно вращается относительно вала ІV при разном направлении их вращения. При вращении звездочки 15 в одну сторону с валом ІV, что происходит при опускании стрелы, возможны два случая соотношения частот вращения.

Если частота вращения звездочки 15 меньше частоты вращения вала (стрела опускается на тормозе), обгонная муфта не включается. Как только частота вращения звездочки 15 превышает частоту вращения вала (тормоз Е отпущен больше, чем требуется для получения необходимой скорости опускания стрелы), обгонная муфта заклинивает звездочку 15 на валу ІV, и она вращается с частотой вала. Для расклинивания обгонной муфты и звездочки 15 необходимо прекратить опускание стрелы включением тормоза Е и храпового устройства. Механизм подъема и опускания стрелы многодвигательных экскаваторов приводится в действие отдельным двигателем.

5.4.4. Общий расчет главных рабочих механизмов.

Прямая лопата. Расчет подъемного и напорного механизмов машины сводится к определению усилий и скоростей и мощностей подъема и напора (Pпод, Vпод, Nпод, Pнап, Vнап, Nнап), а также кинематических параметров подъема и напора (диаметра и чисел оборотов барабана, передаточных чисел узлов трансмиссии, кратностей полиспастов и т.п.).

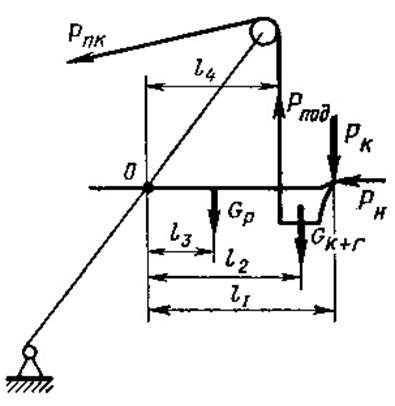

Наибольшее усилие в полиспасте подъема ковша Pпод можно определить исходя из условия равновесия сил для положения копания на уровне оси напорного вала. Рукоять горизонтальна, подъемный канат расположен вертикально, толщина стружки и Рк – наибольшее.

Из уравнения моментов сил относительно точки О (рис. 5.20) найдем подъемное усилие Pпод.

где  – касательная составляющая сопротивления грунта копания, Рн=φ·Pк – нормальная составляющая сопротивления грунта копанию; к1 – удельное сопротивление грунта копанию; qк – вместимость ковша; кн – коэффициент наполнения ковша; Н – высота копания; кр – коэффициент разрыхления грунта; φ – коэффициент пропорциональности, равный 0,1-0,6; Gр – вес рукояти; Gк+г – вес ковша с грунтом.

– касательная составляющая сопротивления грунта копания, Рн=φ·Pк – нормальная составляющая сопротивления грунта копанию; к1 – удельное сопротивление грунта копанию; qк – вместимость ковша; кн – коэффициент наполнения ковша; Н – высота копания; кр – коэффициент разрыхления грунта; φ – коэффициент пропорциональности, равный 0,1-0,6; Gр – вес рукояти; Gк+г – вес ковша с грунтом.

Рис.5.20 Схема для определения усилия подъема ковша прямой лопаты.

Максимальное усилие в полиспасте подъема с учетом динамики при одномоторном приводе по рекомендации Н.Г. Домбровского можно принять равным:

Pпод макс=1,5·Pпод.; (5.20)

Для многомоторного привода:

Pпод макс=1,3· Pпод; (5.21)

Максимальное усилие Рп.к.макс, в канате, наматываемым на барабан подъема будет равно:

Рп.к.макс.=  ; (5.22)

; (5.22)

где a- кратность полиспаста; ηп- КПД полиспаста.

Скорости подъема ковша Vк в м/с при независимом напоре рекомендуется принимать в зависимости от вместимости ковша qк; при qк=0,25-0,65 м3, V=0,5; при qк=1,0-1,6 м3; при qк=2-3 м3; Vк=0,8; при qк=4 м3 и более; Vк=1,0. При зависимом напоре их требуется увеличивать на 10-15%.

Рис.5.21 Схема для определе

Рис.5.21 Схема для определе

Дата добавления: 2016-06-29; просмотров: 5466;