Основные конструктивные элементы камер ЖРД. Топливные баки

3.1. Особенности условий работы и конструкции камеры ЖРД

Камера ЖРД—важнейший агрегат ЖРД, работающий в весьма трудных условиях. Сгорание топлива происходит в малом объеме при высоких значениях температуры и давления. С целью повышения скорости сгорания поступающие жидкие компоненты должны быть очень мелко распылены и равномерно перемешаны. Распыление осуществляется форсуночной головкой (ФГ), от хорошей работы которой зависит эффективность работы камеры ЖРД. Смешивание газообразных компонентов осуществляется смесительной головкой.

Внутренние стенки камеры сгорания омываются газами, температура которых значительно превышает температуру плавления материала стенки. Поэтому стенки должны интенсивно охлаждаться. Кроме того, стенки камеры ЖРД испытывают высокое давление газов. Так как вес камеры сгорания должен быть минимальным, ее выполняют из высокопрочных тонколистовых материалов.

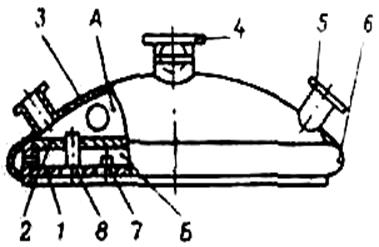

Камера ЖРД, рис.28, состоит из следующих основных технологических узлов: форсуночной или смесительной головки (СГ); камеры сгорания или средней части; охлаждаемой сопловой части; неохлаждаемой сопловой части — насадка.

Рис. 28

Разбивка камеры ЖРД

на технологические узлы

Эти узлы камеры ЖРД соединяются сваркой или с помощью болтов. Средняя часть и сопловая охлаждаемая часть часто выполняются за одно целое.

Форсуночная головка схематически изображена на рис.2. Она состоит из огневого днища 1, среднего днища 2, верхнего днища 3, шаровой опоры 4, патрубков подвода окислителя 5, коллектора подвода горючего 6, форсунок окислителя 8, форсунок горючего 7. Количество форсунок определяется размером камеры ЖРД и требованиями к распылу компонентов.

Рис. 29

Схема форсуночной головки:

А — полость окислителя; Б — полость горючего;

1—огневое днище; 2—среднее днище; 3—верхнее

днище; 4— шаровая опора; 5—патрубок; 6—коллек-

тор; 7— форсунка горючего; 8—форсунка окислителя

Некоторые камеры ЖРД вместо центральной шаровой опоры 4 имеют специальные цапфы, приваренные к рубашке средней части камеры примерно в центре тяжести (например, камеры ЖРД «Гамма» для ракеты «Блек Найт»).

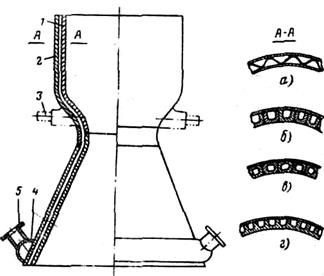

Узел — камеры сгорания и охлаждаемая часть сопла - схематически изображен на рис.3. Он состоит из внутренней (огневой) оболочки или стенки 1, внешней оболочки или рубашки 2, цапф 3, коллектора 4, патрубков с фланцами 5.

Стенка 1 соприкасается с газами при высокой температуре и должна интенсивно охлаждаться. С этой целью по каналам межрубашечного пространства протекает охлаждающая жидкость — один из компонентов топлива, чаще всего горючее.

Каналы для жидкости могут быть образованы несколькими способами:

а) установкой гофрированных проставок между рубашкой и стенкой (рис.30, а);

б) соединением пайкой П-образных профилей с последующей проточкой по поверхности прилегания рубашки (рис.30,б);

в) соединением пайкой профилированных трубок (рис.30, в);

г) фрезерованием, травлением или выдавливанием продольных каналов в стенке (рис.30,г).

Рис. 30

Конструкция средней части камеры ЖРД:

1 и 2 — внутренняя и внешняя стенки камеры ЖРД, соответственно;

3— цапфа; 4— коллектор; 5—патрубок с фланцем

Наибольшее распространение в практике фирм США, Англии и Франции получил метод изготовления стенок из профилированных стальных или алюминиевых трубок (см. рис.30, в), хотя применяется и метод, указанный на рис.30, б.

Рубашка 2 изготовляется из высокопрочных материалов — стали, титана. Она может быть выполнена сплошной по всему контуру стенки или в виде отдельных колец, что определяется расчетом на прочность камеры ЖРД при условии минимального веса конструкции. В некоторых конструкциях рубашка изготовляется намоткой стальной ленты или проволоки с последующей пайкой. Применяются также рубашки из стекловолокна, пропитанного пластмассой.

Цапфы 3 воспринимают силу тяги камеры и привариваются к усиленной части рубашки камеры ЖРД. Чтобы избежать больших деформаций гибких трубопроводов при поворотах качающихся камер, горючее и окислитель можно подводить через осевые сверления в цапфах.

Коллектор 4 служит для равномерного распределения охлаждающей жидкости по каналам стенки камеры. Он выполняется из листового металла и приваривается или припаивается к рубашке. Жидкость подводится через один, два или более патрубков с приваренными фланцами 5 для соединения с трубопроводами, идущими от ТНА.

Неохлаждаемая часть сопла испытывает сравнительно небольшое внутреннее давление и изготовляется из тонколистового материала (стали, титана). Для защиты от высокой температуры применяются различные покрытия, наносимые электроосаждением, плазменным распылением, диффузионным и другими способами.

3.2. Головки камер ЖРД и их конструкция

Головка камеры двигателя является главным узлом, обеспечивающим правильную организацию смесеобразования в камере сгорания. Конструкция головки должна обеспечить устойчивое горение в камере, а также способствовать плавному выходу двигателя на режим и уменьшению импульса последействия. При проектировании головки должно быть осуществлено необходимое размещение и надежное крепление форсунок, наиболее удобный подвод компонентов к форсункам и технологически возможно более простое соединение головки с камерой сгорания.

На головке располагаются устройства для ввода в камеру топлива. Жидкое топливо подается в камеру форсунками, а в случае применения схемы с дожиганием газа, поступающего из ТНА, или при подаче топлива (например, перекиси водорода) в газообразном состоянии – через специальные окна, выполненные в головке. При двухкомпонентном жидком топливе головка имеет две полости. В двигателях с регулированием тяги путем отключения групп форсунок эти полости могут иметь дополнительные перегородки, позволяющие отдельно подводить топливо к различным группам форсунок.

На головке размещаются также узлы крепления двигателя, клапаны, служащие для запуска, отсечки и регулирования тяги двигателя, а в ряде случаев и антивибрационные устройства, и воспламенители.

Основным требованием к конструкции головки является обеспечение заданных условий смесеобразования и защиты стенок камеры от чрезмерного нагрева и прогара. Эти задачи, как указывалось, решаются рациональным размещением форсунок на головке, выбором производительности отдельных групп форсунок и их характеристик, а также надлежащим охлаждением двигателя. Одновременно конструкция головки должна обладать достаточной жесткостью несмотря на ослабление ее стенок большим количеством отверстий под форсунки, обеспечивать возможность подвода компонентов с минимальным гидравлическим сопротивлением и иметь надежную защиту от перегрева горячими газами.

Для наилучшего смешения компонентов на головке желательно разместить максимально возможное число форсунок. Минимальное расстояние между форсунками определяется условиями прочности стенки головки, условиями размещения в теле головки каналов для подвода компонентов, если головка не имеет общей полости компонента, и, наконец, размерами форсунки. При центробежных форсунках определяющим фактором является размер форсунки, так как жесткость головки может быть обеспечена включением корпуса форсунки в силовую схему, а подвод компонентов в большинстве случаев осуществляется из общей полости. Приструйных форсунках, имеющих относительно малые размеры, минимальный шаг определяется при данном угле распыла расстоянием от поверхности головки зоны соударения струй или условиями подвода компонента. В выполненных конструкциях при центробежных форсунках шаг составляет 6 – 30 мм, а при струйных форсунках минимальный шаг может быть доведен до 3 – 4 мм.

Тот или иной способ размещения форсунок выбирается либо на основании имеющегося опыта смешения компонентов топлива данного состава, либо из чисто конструктивных соображений, включающих подвод топлива и жесткость головки.

Основными конструктивными элементами головки являются форсуночное днище и наружная стенка. В свою очередь форсуночное днище чаще бывает двухстенным и реже - одностенным. При двухстенномфорсуночном днище головка в целом является трехстенной. Тогда стенку форсуночного днища, обращенную к камере сгорания, называют внутренней или огневой, а вторую средней.

Одним из основных требований, предъявляемых к конструкции головки, является обеспечение достаточной ее жесткости, а также сохранениягерметичности ее элементов при возможных деформациях.

Головки камер ЖРД подразделяются на плоские, шатровые, сферические, цилиндрические и вихревые, рис.34.

Плоские головкиявляются наиболее распространенным типом.

Плоские головки камеры имеют различное конструктивное оформление. Иногда их выполняют трехстенной конструкции с отдельными полостями для горючего и окислителя. Верхнее днище обычно имеет шаровидную форму, тогда как последние два днища — плоские, в которых монтируют форсунки. При этом компонент топлива, используемый для охлаждения камеры, поступает в нижнюю полость головки, образуемую плоскими днищами, откуда через

форсунки впрыскивается в камеру сгорания. Второй компонент топлива подается прямо в верхнюю полость головки, образуемую шарообразным верхним и плоским средним днищами, а из нее затем поступает в камеру сгорания через сквозные трубки, пересекающие плоские днища головки и заканчивающиеся форсунками. Все три днища головки камеры связаны между собой. Верхнее днище связывается со средним плоским днищем косынками различной формы, а для связи плоских днищ можно использовать точечные выштамповки или развальцовку корпуса форсунок. Так как число форсунок обычно бывает весьма большим (измеряется сотнями), то последний способ связи между собой оболочек практически оказывается также достаточно надежным.

Конструктивное оформление головки в основном зависит от выбранной формы камеры сгорания, ее диаметра, вида компонентов топлива, а также от того, какой компонент топлива используется для охлаждения камеры. Плоские головки применяются в камерах двигателей малых и средних тяг. Они наиболее удобны для цилиндрических камер сгорания благодаря конструктивной простоте и удобству расположения на них струйных и центробежных форсунок горючего и окислителя. Плоские головки в сочетании с цилиндрической камерой сгорания обеспечивают хорошую однородность поля скоростей и концентрацию компонентов топлива по поперечному сечению камеры.

ПЛОСКИЕЦИЛИНДРИЧЕСКИЕ

ШАТРОВЫЕСФЕРИЧЕСКИЕ

|

ВИХРЕВЫЕ

Рис.34

Классификация головок камер ЖРД

Преимущество плоских головок - в простоте конструкции; кроме того, плоские головки позволяют достаточно хорошо обеспечить однородность поля скоростей и концентраций топлива по поперечному сечению камеры сгорания. Недостатком плоских головок является относительно небольшая прочность и малая жесткость. Поэтому в плоских головках крупногабаритных двигателей необходимо предусматривать подкрепляющие элементы, обеспечивающие требуемую прочность и жесткость головки.

Сферические головки часто выполняются с предкамерами и применяются в основном в камерах спирто-кислородных двигателей средних и больших тяг. Эта головка удачна и с точки зрения борьбы с явлениями, связанными с поперечными акустическими колебаниями, характерными для двигателей с камерой сгорания большого диаметра. Достоинство этой головки состоит в высокой ее прочности и жесткости, а недостаток—в сравнительно сложной конструкции.

Постановка предкамер на головке камеры облегчает экспериментальную отработку распыливающего устройства, так как в этом случае возможна предварительная доводка только одной предкамеры, что значительно проще и дешевле доводки всей распылительной плоской головки.

Шатровые головки, по форме напоминающие шатер, находят применение в двигателях малых и средних тяг, а также в качестве форкамер. Преимуществами шатровой головки являются большая, чем у плоской головки, поверхность для размещения форсунок и хорошие прочностные свойства. Недостатки головки - в сложности изготовления и неравномерности распределения топлива по сечению. При шатровой головке возможно образование «жгута» распыленного топлива.

Вихревые и цилиндрические головкиобеспечивают достаточно эффективный распыл компонентов топлива, за счет их лобового соударения. Один из компонентов через подводящий коллектор и отверстия, выполненные в боковой стенке, подается во внутреннюю полость головки (в вихревой головке отверстия тангенциальны по отношению к полости смешения, а в цилиндрической - перпендикулярны), а другой - направляется в нее через, как правило, струйные форсунки, установленные в верхней (вихревая) или периферийной (цилиндрическая) зоне головки. На внутреннюю полость вихревой головки камеры нанесено выгорающее покрытие, обеспечивающее охлаждение стенки.

Схемы сопел ЖРД

Применяемые в ракетных двигателях сопла могут быть разделены на конические, профилированные, кольцевые или сопла с центральным телом.

Конические сопла. Это наиболее простая в техническом отношении схема сопла. Сверхзвуковая часть сопла выполняется в виде прямолинейного расходящегося конуса, а область критического сечения по дуге окружности. Несмотря на большие потери тяги по сравнению с профилированными, эти сопла во многих случаях используются в ракетных двигателях. Больше того, для двигателей, работающих при больших противодавлениях среды (подводных) на режимах с отрывом потока в сопле, конические сопла оказываются более предпочтительными. С достаточной степенью точностью потери тяги на неравномерность поля скорости на срезе сопла или непараллельность истечения оцениваются соотношением:

jа=0,5(1+cos bа).

т. е. определяются в основном непараллельностью истечения, 2 bа - угол конусности сопла. Для безударности входа сопла область критического сечения рекомендуется выполнять по дуге радиуса R = (1— 0,75)d*. Если положить, что кроме потерь на неравномерность потока и трения других нет, то теоретический коэффициент сопла:

jс.т.= jаjтр .

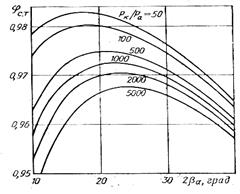

будет иметь экстремум при некотором угле конусности. Действительно, при увеличении угла конусности потери непараллельности растут, потери трения уменьшаются, рис.40.

Рис.40

Кривые зависимости jс.т. от угла конусности 2 bа для

ряда значений степени расширения газов в сопле.

По мере увеличения степени расширения газов, т. е. увеличения относительной площади среза  величина

величина  с.т из-за роста потерь на трение уменьшается и её, экстремум сдвигается на большие углы конусности.

с.т из-за роста потерь на трение уменьшается и её, экстремум сдвигается на большие углы конусности.

Из графика следует, что оптимальные углы конусности 2 bа =20 — 25° при рк/ра=100— 1000. Этим данным соответствует значение j с. т. = 0,978— 0,972.

Профилированные сопла. Профилированные сопла в настоящее время широко распространены. Контур сверхзвуковой части выполняется по специальной образующей, которая сначала резко отклоняется от оси сопла, а затем, достигнув максимального угла отклонения в точке перегиба, плавно выравнивается к концу сопла.

Профилированные сопла обладают определенными преимуществами по сравнению с коническими:

а) при одинаковой длине будут иметь меньшие угол конусности на срезе и потери на непараллельность;

б) при одинаковой конусности на срезе и соответственно одинаковых потерях на непараллельность будут значительно более короткими.

Построение криволинейного контура производится по специальным схемам, основанным на свойствах сверхзвукового потока.

Независимо от схемы построения контура профилированные сопла, так же как и конические, имеют при определенных условиях экстремальное значение коэффициента сопла jс. Действительно, если считать что сопло имеет только потери на трение и неравномерность потока, то теоретический коэффициент  (

(  будет иметь максимальное значение при определенной длине сопла). В самом деле, при данной схеме профилирования с увеличением длины сопла уменьшается угол не параллельности на срезе и, следовательно, уменьшаются потери на неравномерность потока. С другой стороны, с увеличением длины сопла растут потери на трение. Отсюда произведение

будет иметь максимальное значение при определенной длине сопла). В самом деле, при данной схеме профилирования с увеличением длины сопла уменьшается угол не параллельности на срезе и, следовательно, уменьшаются потери на неравномерность потока. С другой стороны, с увеличением длины сопла растут потери на трение. Отсюда произведение  , так же как и при конических соплах, будет иметь где-то экстремум.

, так же как и при конических соплах, будет иметь где-то экстремум.

Оптимальные (φc профилированных сопл лежат при углах конусности на срезе порядка 2βа=10—15°, соответствующие Рк /Ра= =500-1000.

Кольцевые сопла. Одним из перспективных методов уменьшения габаритов двигателя является использование вместо обычных круглых сопел Лаваля кольцевых или сопел с центральным телом. В этих схемах принцип разгона газового потока до сверхзвуковой скорости остается прежним—геометрическим: дозвуковой поток разгоняется до скорости звука в сужающемся канале, а затем в расширяющемся канале достигает сверхзвуковой скорости. Разница между обычным и новым соплом состоит в том, что новая схема сопла имеет форму критического сечения не круглую, а кольцевую или щелевую.

На рис.41 представлена схема сопла с простым кольцевым критическим сечением. Контур этого сопла получается, если вращать контур обычного сопла Лаваля с осью х—х вокруг центральной оси 1-1.

Для образования кольцевой или щелевой формы критического сечения сопла, как видно из схемы, внутри сопла располагается тело вращения, называемое центральным телом.

Для сопла с центральным телом наиболее подходит торовая форма КС. В этом случае центральная часть КС и сопла (внутренняя полость центрального тела) оказывается свободной. В ней очень хорошо можно расположить турбонасосный агрегат, а также и все остальные агрегаты, обслуживающие двигатель. В результате двигатель с новым соплом получается очень компактным и коротким.

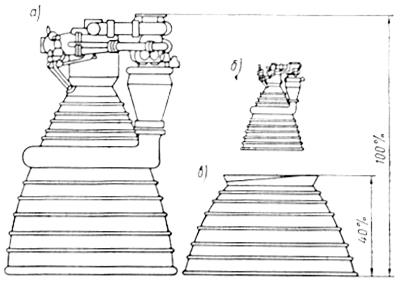

В качестве примера, подтверждающего сказанное, на рис.42,а приведены габариты двигателей ракеты «Сатурн-5» Ф-1, имеющего тягу Р = 7000 кН с обычным соплом на рис.42,б — габариты двигателя ракеты «Сатурн-lB» Н-1 с тягой Р=900 кН, на рис.42,в — габариты двигателя Ф-1 с кольцевым (тарельчатым) соплом.

Как видно, двигатель с кольцевым соплом оказывается в 100/40 что в 2,5 раза короче и равным по длине двигателю с тягой, почти в 8 раз меньшей. Отсюда соответственно уменьшаются габариты и всей ракеты, что в конечном итоге приводит к заметному выигрышу в массе. Причем в полости центрального тела размещаются все агрегаты двигателя вместе с ТНА. Кольцевые сопла с центральным телом используются для двигателей большой тяги.

|

Рис.42

Сравнение размеров двигателей

3.4.Требования, предъявляемые к распыливающему

устройству ЖРД

Для эффективного сжигания жидкого топлива должно быть обеспечено его полное испарение в заданное время и в нужном месте камеры сгорания двигателя. Для этого в нужный момент вся масса топлива, подаваемая в камеру сгорания, должна иметь максимальную поверхность. Значительное увеличение поверхности компонента может быть получено распылением его на мельчайшие частицы. Поэтому распыливающее устройство ЖРД должно обеспечивать дробление жидких компонентов топлива, подаваемых в камеру сгорания под определенным давлением и в соответствующих количествах, на мельчайшие капли, быстрое и хорошее смешение их между собой. От того, насколько совершенно осуществляются эти процессы, в значительной мере зависят скорость и полнота сгорания образующейся топливной смеси, величина потребного объема камеры сгорания, ее размеры, удельный вес, устойчивость работы и другие характеристики. Чем совершеннее смесеобразование, тем экономичнее, устойчивее и надежнее работа двигателя.

Процесс распыла жидких компонентов топлива зависит от их физических свойств, типа и конструкции форсунок, режима их работы и других факторов.

Форсунки двигателя дробят компоненты топлива на миллиарды капель, имеющих поверхность, измеряемую десятками квадратных метров.

Если, например, 1 л жидкости до подачи в камеру сгорания имеет диаметр около 0,124 м и поверхность ~0,0483 м2, то после дробления ее на капли диаметром 100 мк (10~4м ) суммарная поверхность жидкости увеличится почти в 1240 раз и будет составлять около 60 м2.

Состояние теории смесеобразования и горения топлива в ЖРД в настоящее время не позволяет еще производить точные расчеты этих процессов. Поэтому при проектировании головок камеры двигателя приходится исходить из необходимости удовлетворения основных требований к смесеобразованию, используя при этом результаты исследований и опыт эксплуатации.

Распылительное устройство (головка камеры) ЖРД должно удовлетворять следующим требованиям.

1. Компоненты, топлива должны быть раздроблены на капли достаточно мелко и однородно, так как от тонкости распыла зависят качество смесеобразования, равномерность и скорость горения топлива.

В обычных схемах ЖРД тонкость распыла компонентов топлива зависит от типа, конструкции и производительности форсунок, их геометрических характеристик, перепада давлений на форсунках и других факторов.

Тонкость распыла компонентов топлива является качественным критерием смесеобразования и характеризуется средневесовым диаметром образующихся капель. Чем меньше средний диаметр капель, тем лучше распыл и эффективнее процесс сгорание топлива.

Однородность распыла характеризуется изменением диаметров капель в факеле распыленного компонента топлива. Чем уже пределы, между которыми располагаются диаметры капелек распыливаемых компонентов топлива, тем больше однородность распыла.

В современных ЖРД распыленные капли компонентов топлива имеют диаметр около 25—250 мк. Это значит, что 1 см3 распыливаемой жидкости делится примерно на 6·106 капель. В азотно-кислотных двигателях средние весовые диаметры, капель керосина лежат в диапазоне 120—150 мк.

Топливо, состоящее из наиболее крупных капель, будет запаздывать с завершением смесеобразования и, следовательно, с завершением процесса диффузионно-турбулентного сгорания. При слишком грубом распыле, что возможно в результате неправильного выполнения распыливающего устройства или регулирования тяги двигателя изменением перепада давления компонентов топлива, может получиться резкое снижение эффективности процесса сгорания и неустойчивая работа.

Однако, тонкость распыла компонентов топлива сама по себе не является единственным средством улучшения качества рабочего процесса в камере сгорания двигателя. Система смесеобразования должна обеспечивать не только тонкий распыл и хорошее перемешивание компонентов топлива, но и организованный подвод тепла для их подогрева, испарения и воспламенения.

2. Концентрация распыливаемых, компонентов топлива по поперечному сечению камеры сгорания должна быть одинаковой, так как в противном случае сгорание их будет неполным.

В начале камеры сгорания обычно получается грубо перемешанная горючая смесь, которая при дальнейшем движении по камере сгорания продолжает перемешиваться и становится более однородной. Параллельно с этим процессом идут подогрев и испарение распыленных компонентов и выгорание образующейся горючей смеси.

Время завершения процесса сгорания топлива определяется главным образом скоростью смешения компонентов топлива. При прочих равных условиях смешение будет протекать тем интенсивнее, чем мельче газовые струйки компонентов топлива и больше скорость их относительно друг друга. Полнота сгорания топлива в конечном итоге определится отношением времени пребывания рабочего тела в камере сгорания ко времени, потребному для завершения процесса сгорания топлива.

Местные отклонения коэффициента состава топлива в камере сгорания от расчетного всегда приводят к неполноте сгорания и, следовательно, к понижению удельной тяги двигателя.

Доказано, что начальная неравномерность состава компонентов топлива в пределах шага между форсунками быстро выравнивается без заметного снижения удельной тяги двигателя, а неравномерность состава топлива при ее масштабе больше шага форсунок обычно не успевает выравниваться и значительно снижает удельный импульс.

Для защиты оболочки камеры двигателя от перегрева иногда горючую смесь вблизи поверхности оболочки преднамеренно обогащают специальной подачей через периферийные форсунки около 2—4% горючего от общего расхода его в камеру сгорания. При этом головка двигателя обеспечивает постоянство коэффициента избытка окислителя в центральной части камеры сгорания и заниженное значение его у поверхности оболочки камеры.

3. Расходонапряженность топлива по поперечному сечению камеры сгорания должна быть одинаковой, так как там, где расход топлива будет больше расчетного, процесс сгорания будет неполным, а в местах, где этот расход окажется меньше указанного, объем камеры сгорания будет использован неполностью.

Равномерность расхода топлива по поперечному сечению камеры сгорания является количественным критерием распыла компонентов топлива. Этот критерий влияет на выбор формы камеры двигателя.

4. Зона смесеобразования топлива по длине камеры сгорания должна быть возможно короткой, так как в противном случае потребуется относительно больший объем камеры сгорания, что может увеличить ее габариты и удельный вес.

Зона распыла компонентов лежит вблизи головки камеры, определяется типом и конструкцией форсунок и характеризуется расстоянием от головки камеры до места проникновения капель. Эта зона при обычных струйных форсунках имеет большую длину, чем при центробежных форсунках.

Форма факела обусловливается в основном конструкцией распылительной головки камеры и дальнобойностью струи распыливаемых компонентов топлива.

5. Суммарный факел распыла компонентов топлива относительно оси камеры сгорания должен быть симметричным, так как если факел горящего топлива будет бить о поверхность оболочки камеры и сгорать на ней, то возможны ее перегрев и прогар.

Струя окислителя не должна бить по поверхности оболочки камеры, так как это вызовет быстрый ее прогар вследствие окисления металла.

Форсунки нужно расположить на головке так, чтобы результирующее направление потока топлива после столкновения всех струй было параллельно оси камеры. Это требование особенно относится к струйным форсункам с пересекающимися струями.

Задачей конструктора является распределить форсунки на головке камеры так, чтобы при равномерном распределении компонентов топлива по поперечному сечению камеры сгорания не попадало много окислителя на стенки.

Уменьшения попадания компонентов топлива при распыле его форсунками на поверхность оболочки камеры можно добиться соответствующим направлением форсунок, изготовлением их со срезом под углом и т. п.

6. Перепад давлений компонентов топлива в форсунках должен быть оптимальным как по физической полноте сгорания топлива, так и по удельному весу системы топливоподачи двигателя.

При понижении перепада давлений распыливаемой жидкости в форсунках уменьшаются давление подачи топлива в камеру сгорания и, следовательно, мощность и вес системы топливоподачи, но при этом ухудшаются процессы смесеобразования и сгорания топлива. При повышении же перепада давлений в форсунках происходит обратное.

Удовлетворение этого требования практически сопряжено с большими трудностями, и поэтому при расчете ЖРД перепадом давлений компонентов топлива в форсунках обычно задаются на основании статистических данных.

7. Распыливающее устройство двигателя должно быть конструктивно простым и дешевым в производстве, мало чувствительным к изменению режима работы двигателя и к возможным вибрациям.

К распыливающему устройству двигателя с регулируемой тягой предъявляются дополнительные требования.

Опыты показывают, что перепад давлений в форсунках меньше 2 кг/см2, как и малое число форсунок, приводит к неудовлетворительному распылу компонентов топлива и, следовательно, к неустойчивой работе двигателя.

Если при работе двигателя на минимальном режиме перепад давлений компонентов топлива в форсунках принять равным 2— 3 кг/см2, то при этом перепад давлений в форсунках на режиме номинальной тяги окажется резко завышенным (может быть в 5—10 раз больше, чем на режиме минимальной тяги), что весьма невыгодно из-за относительно большого веса системы топливоподачи. Поэтому регулирование тяги двигателя изменением перепада давлений компонентов топлива в форсунках может быть оправдано только в небольшом диапазоне.

Выполнить все перечисленные выше требования к распыливающему устройству ЖРД можно путем правильного проектирования и конструирования головки камеры двигателя, т. е. целесообразным выбором ее формы, типа форсунок, их параметров, числа и схемы расположения на головке и т. д.

Правильная организация распыла компонентов топлива в ЖРД позволяет уменьшить объем камеры сгорания, ее габариты и удельный вес, повысить надежность, ресурс, экономичность и устойчивость работы двигателя. Качественное смесеобразование также облегчает условия зажигания топлива при запуске двигателя и снижает число аварий.

3.5.Типы топливных форсунок

Топливные форсунки ЖРД представляют собой весьма важные органы смесеобразования горючего и окислителя, подаваемых в камеру сгорания. От типа и конструкции форсунок в значительной мере зависит качество процесса смесеобразования.

Применяемые в двигателях форсунки в большинстве случаев не имеют специальной регулировки тонкости распыла, а некоторые из них вообще обладают невысокими качественными характеристиками.

Топливные форсунки ЖРД можно разделить по следующим характерным признакам.

1. По числу распыливаемых компонентов топлива одной форсункой:

а) однокомпонентные форсунки, предназначенные для распыла одного компонента топлива;

б) двухкомпонентные форсунки, предназначенные для одновременного распыла двух компонентов топлива.

2. По принципу действия форсунки:

а) струйные форсунки, подающие жидкость в камеру сгорания в виде струек в направлении своей оси;

б) центробежные форсунки, в которых движущаяся под напором давления жидкость закручивается и за счет развиваемого при этом центробежного эффекта вытекает с определенной скоростью в камеру сгорания в виде тонкой и легко разрушающейся конической пленки;

в) центробежно-струйные форсунки (смешанного типа).

Рис.45

Струйные форсунки:

а – одноструйные; б – двух струйные; в – трех струйные; г – пяти струйные; д – щелевые с параллельным течением струй; е – щелевые с перекрёстным течением струй; ж – с отражающей пластиной

Двухкомпонентные струйные форсунки, все типы центробежных форсунок и центробежно-струйные конструктивно выполняются в виде отдельных узлов, устанавливаемых в отверстиях головки камеры двигателя.

В ЖРД без дожигания генераторного газа используются струйные, центробежные и струйно-центробежные форсунки. В двигателях с дожиганием генераторного газа применяются газовые и газожидкостные форсунки.

Струйные форсунки конструктивно делятся на:

1) одноструйные, представляющие калиброванные отверстия в головке камеры диаметром на выходе жидкости в камеру сгорания 0,8—2,5 мм, рис.45 а;

2) двухструйные, предназначенные для распыла одного компонента топлива в виде двух соударяющихся между собой струй, рис.45 б;

3) трехструйные, предназначенные для распыла двух компонентов топлива в виде одной центральной струи горючего и двух боковых струй окислителя, расположенных в одной плоскости и пересекающихся в одной точке, рис.45 в;

4) четырех- и пятиструйные, предназначенные для распыла двух компонентов топлива в виде одной центральной струи горючего или соответственно четырех струй окислителя, расположенных в двух плоскостях и пересекающихся в одной точке, рис.45 г;

5) щелевые, предназначенные для одновременного распыла двух компонентов и конструктивно представляющие концентрические щели в головке камеры двигателя. Различают щелевые форсунки:

- с параллельным течением струи, рис.45 д;

- с перекрестным течением струек, рис.45 е;

- с отражающей пластиной, рис.45 ж.

Рис.46

Схемы центробежных форсунок

а – тангенциальная закрытая; б – тангенциальная открытая; в – с завихрителем (шнековая);

1 – вход жидкости; 2 – завихритель (шнек); 3 – вихревая камера.

Центробежные форсунки по способу получения закрутки в них потока жидкости делятся на:

а) тангенциальные, в которых жидкость входит в полость форсунки через отверстие, ось которого перпендикулярна к оси форсунки, но не пересекается в ней, в результате чего распыливаемая жидкость получает закручивание относительно оси форсунки, способствующее распаду ее на капли, рис.46 а-б;

б) шнековые, в которых закручивание жидкости создается посредством специального завихрителя (шнека), имеющего на своей внешней поверхности винтовые каналы,рис.46 в.

В двухкомпонентных центробежных форсунках горючее и окислитель смешиваются между собой в сопле форсунки или в ее специальной камере смешения и поступают в камеру сгорания в виде эмульсии. Существуют разные конструкции этих форсунок, но принцип их действия остается одним и тем же.

Преимущества струйных форсунок:

- струйные форсунки обладают конструктивной простотой и относительной дешевизной изготовления;

- сравнительно малые диаметральные размеры форсунок, что позволяет увеличить количество установленных форсунок при постоянстве площади;

- невозможность прогара огневого днища, в связи с повышенной дальнобойности.

Недостатки струйных форсунок:

- малая тонкость распыла;

- повышенная длина зоны распыла этих форсунок обуславливает увели чение потребного объема и удельного веса камеры сгорания.

Угол факела распыла струйной форсунки весьма мал, 5—10° , причем зона конца распада струи на капли далеко отстоит от головки камеры. Этот угол измеряется от среза сопла форсунки и характеризует форму факела распыливаемой жидкости. Величина этого угла зависит в основном от соотношения длины сопл

Дата добавления: 2016-06-29; просмотров: 5637;