Формообразование заготовок, изделий из пластмасс и резины методами пластической деформации

Значение пластических масс в народном хозяйстве СССР весьма велико. Промышленность выпускает большой ассортимент пластических масс, идущих на удовлетворение бытовых нужд и быстрорастущих запросов различных отраслей народного хозяйства.

В зависимости от поведения под действием теплоты и давления пластмассы условно делятся на две группы: термопласты и реактопласты.

Термопласты (термопластические материалы) под действием температуры и давления переходят в пластическое состояние, не претерпевая существенных химических изменений, причем их превращения обратимы. Бракованные отпрессованные изделия и отходы производства могут быть вновь подвергнуты обработке с целью получения новых изделий, что повышает эффективность применения таких материалов.

Реактопласты (термореактивные пластмассы) под воздействием теплоты и давления подвергаются необратимым изменениям в процессе переработки. Изделия, изготовленные из этих пластмасс, вторично переработать нельзя.

Целесообразность и эффективность применения пластмасс для изготовления различных изделий, деталей машин, механизмов, приборов обусловливается широким комплексом свойств пластических масс: легкостью и Простотой переработки в изделия, красивым внешним видом, низкой себестоимостью.

Особенность пластмасс заключается в том, что при овышении температуры они из твердого состояния переходят в жидкое (вязко-текучее) через высокоэластичное состояние.

Наиболее распространенными методами формообразования заготовок и изделий из пластмасс в вязкотекучем состоянии являются: компрессионное прессование, литье под давлением, экструзия, вальцевание, каландрирование и др.

Компрессионное прессование применяют для формования реактопластов (фенопластов, аминопластов), которые в исходном состоянии представляют собой пресс-порошки и таблетки. Таблетки в зависимости; от материала дозируют по массе или объему.

Перед загрузкой исходного материала пресс-формы тщательно очищают и смазывают. Пресс-порошок или таблетки загружают в горячую пресс-форму, где они нагреваются, размягчаются и под давлением пресса начинают течь, заполняя полость пресс-формы. После отверждения материала пресс-форму раскрывают и отформованное изделие извлекают.

Слоистые пластики (гетинакс, текстолит, стеклопластики) получают прессованием листов картона, ткани или стеклоткани, пропитанных смолами.

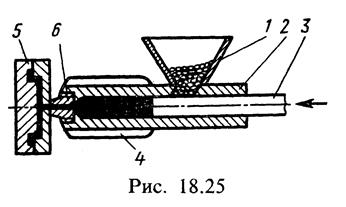

Литье под давлением применяют для получения изделий из термопластов на специальных литьевых машинах. Загруженный в бункер 1 (рис. 18.25) гранулированный исходный материал подается в цилиндр 2, где происходит его пластификация с помощью электронагревательных элементов 4. Прессующий поршень 3 подает порцию сырья через сопло 6 в рабочую полость прессформы 5.

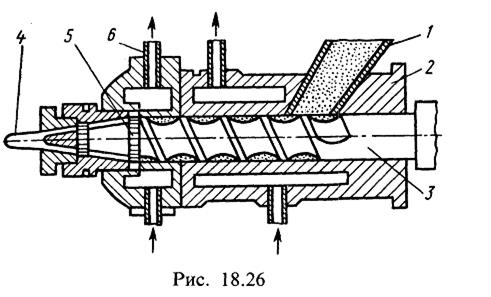

Экструзия производится на специальных машинах — экструдерах. Схема процесса экструзии показана на рис. 18.26.

Исходный материал в виде гранул поступает из бункера по загрузочной воронке 1 в рабочий цилиндр 2, откуда с помощью поршня (в машинах поршневого типа)1 или шнека 3 (в машинах червячного типа) перемещается через сопло 5 и зоны обогрева 6 к оформляющему 1 мундштуку 4. Нагретый до пластифицированного состояния исходный материал выдавливается через отверстие мундштука и охлаждается.

Методом экструзии получают изделия из термопластов (поливинилхлорида, полиэтилена, полипропилена): трубы, шланги, стержни и тонкие пленки (толщиной 40 — 400 мкм) путем раздувания воздухом трубной заготовки.

Вальцевание и каландрирование применяют для получения листовых изделий и пленок из пластмасс (винипласта, пластиката). Сущность этих методов заключается в том, что размягченный термопластичный материал пропускают между валками или каландрами, в результате чего образуется бесконечная лента. Для получения очень тонких пленок (толщиной 0,05 — 1,0 мм) применяют многовалковые каландры.

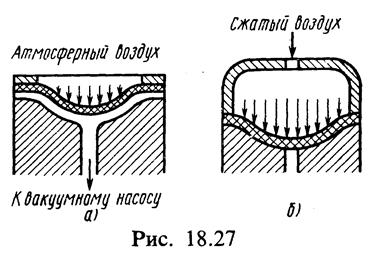

Переработку пластмасс в высокоэластичном состоянии выполняют вакуум-формованием, формованием сжатым воздухом и др. Вакуум-формование (рис. 18.27, а) заключается в том, что нагретый листовой материал помещается в резиновый мешок и при отсасывании воздуха из мешка испытывает давление атмосферы, принимая очертание пресс-формы. Для ускорения процесса применяют формы с подогревом. По методу вакуум-формования получают различные изделия из стеклопластиков.

Формование сжатым воздухом (рис. 18.27, б) — метод формования, который применяют только для термопластов (винипласт, полистирол, плексиглас, целлулоид и пр.). Сущность этого процесса заключается в том, что подогретый до пластического состояния листовой материал под воздействием подаваемого в пресс-форму сжатого воздуха деформируется, приобретая конфигурацию, заданную пресс-формой.

К обработке пластмасс в твердом состоянии можно отнести разделительные операции и штамповку, которая состоит в основном в формообразовании изделий из листовых пластических материалов с помощью штампов.

Основными методами формообразования резинотехнических изделий являются методы пластической деформации: экструзия, горячее и холодное прессование, литье под давлением.

При экструзии рабочий цилиндр пресса и шнек обогреваются паром. Отформованные изделия подвергаются вулканизации. Этим методом получают резиновые шнуры, полосы, трубы.

В процессах прессования сырую резиновую смесь укладывают в нагретую пресс-форму, установленную на прессе, и дают давление. Одновременно с прессованием осуществляется и вулканизация, т. е. процесс обработки сырой резиновой смеси серой, металлическим натрием или диаминобензолом. Таким методом получают уплотнительные кольца, муфты, клиновидные ремни и др.

Резинотехнические изделия сложной формы получают методом литья под давлением. Одновременно с формованием при температуре 80-100°С происходит и вулканизация.

Дата добавления: 2016-06-22; просмотров: 2874;