ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЗАГОТОВОК МЕТОДАМИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

Методами пластической деформации получают заготовки (детали) из стали, цветных металлов и их сплавов, пластмасс, резины, древесных пластиков, многих керамических материалов, стекла, химических волокон и др. Широкое распространение методов пластической деформации обусловливается их высокой производительностью и обеспечением высокого качества изделий.

Наряду с традиционными методами (прокатка, волочение, ковка и др.) применяются новейшие методы (обработка металлов давлением с наложением ультразвука, листовая штамповка с исцользованием взрыва и др.). Отечественной науке принадлежит приоритет создания электрогидравлической штамповки.

Важной задачей технологии является получение заготовок, приближающихся по форме и размерам к готовым деталям. Заготовки, получаемые методами пластической деформации, имеют минимальные припуски на механическую обработку, а иногда не требуют такой обработки.

На формообразование заготовок из конструкционных материалов влияет пластичность материалов, т. е. способность твердых тел изменять форму под воздействием внешних сил не разрушаясь и сохранять полученную форму после прекращения действия силы. Природная пластичность различных материалов неодинакова. Одни материалы обладают высокой пластичностью в холодном состоянии и могут изменять свою форму без предварительного нагрева. Другие для повышения пластичности нагревают и подвергают пластической деформации в горячем состоянии. Правильный выбор температурного режима при формообразовании методами пластической деформации определяет качество заготовки или изделия. Пластичность зависит также от структуры и химического состава материала.

Для нагрева заготовок применяют нагревательные печи и электронагревательные устройства. По роду источника теплоты печи делятся на пламенные и электрические. По характеру работы пламенные печи делятся на камерные и методические, по методу работы — на периодические (нагревательные колодцы, камерные пламенные печи) и непрерывные (методические, кольцевые, карусельные и др.)? по технологическому признаку — на печи обыкновенного, безокислительного и малоокислительного нагрева.

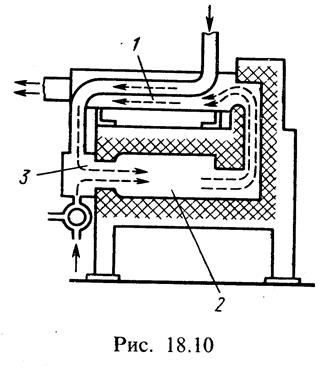

Наибольшее распространение получили камерные пламенные печи с рекуператором, методические печи, нагревательные колодцы и электрические печи. В камерных пламенных печах с рекуператором КПД выше, чем в печах без рекуператоров, так как воздух для горения топлива (жидкого, газообразного) подогревается, проходя по каналам, омываемым отходящими газами. Схема работы камерной пламенной печи с рекуператором показана на рис. 18.10 (1 — рекуператор, 2 — рабочее пространство, 3 — форсунка).

В методических печах заготовки, поступающие в печь, постепенно передвигаются вдоль пода печи навстречу продуктам горения.

Нагревательные колодцы, отапливаемые обычно доменным или коксовым газом, применяют для нагрева больших слитков (в прокатном производстве), которые опускают в отверстие свода, находящееся на уровне рабочей площадки цеха. Извлекают их из колодцев с помощью кранов с клещевым захватом.

Электрические печи обеспечивают более качественный нагрев, так как здесь заготовки не соприкасаются с продуктами горения, как в пламенных печах, и потери металла от окисления в 4 —5 раз меньше, чем в пламенных печах. Продолжительность нагрева в электропечах по сравнению с нагревом в пламенных сокращается в 8 —10 раз.

Основными методами электронагрева являются индукционный, электроконтактный, косвенный — электросопротивлением. При индукционном методе в металлической заготовке, помещенной в индуктор, возникают вихревые токи, которые ее нагревают.

Индуктор — это катушка из витков медной трубки, через которые пропускается переменный ток, вызывающий магнитное поле индукции. Внутри медных трубок циркулирует вода, охлаждающая их. Расход электроэнергии при индукционном нагреве 0,4 — 0,5 кВт • ч на 1 кг нагреваемого металла. При электроконтактном нагреве заготовку зажимают между медными контактами и пропускают через нее ток большой силы. Контактный нагрев целесообразно применять для стальных заготовок диаметром менее 60 мм, так как для больших размеров требуется ток большой силы. Расход электроэнергии при контактном нагреве 0,35 — 0,45 кВт-ч на 1 кг металла.

В электрических печах сопротивления рабочую камеру огибают нагревательные элементы, изготовленные из материалов с высоким электросопротивлением (например, хромоникелевого сплава марки Х18Н8О и др.). В таких печах можно точно регулировать температуру. Их применяют в основном для нагрева сплавов цветных металлов, имеющих невысокий температурный интервал пластической деформации.

Обработкой металлов давлением, основанной на пластической деформации, изготовляют заготовки и изделия массой от нескольких граммов до сотен тонн из металлов и сплавов посредством прокатки, волочения, прессования, ковки, штамповки.

Заготовки и изделия из пластмасс, резины и иных неметаллических материалов получают прокаткой, прессованием, экструзией, штамповкой и другими методами.

Пластическое формование используют и для некоторых керамических и древесностружечных материалов, стекла, кирпича. Например, древесностружечные плиты изготовляют горячим прессованием, стекло прокатывают.

Обработка металлов давлением заготовок деталей машин является одним из распространенных и прогрессивных способов обработки, так как по сравнению с другими способами обеспечивает меньшие потери металла, высокую производительность, относительно малую трудоемкость, увеличение прочности металла, широкие возможности механизации и автоматизации технологических процессов.

При обработке металлов давлением вызывается пластическая деформация, изменяющая форму заготовки без изменения ее массы.

Под пластической понимают такую деформацию, которая не исчезает после того, как снята нагрузка. Общая Деформация, вызванная приложением сил, состоит из пластической и упругой составляющих. Последняя исчезает после прекращения действия сил.

Пластическая деформация твердых тел происходит за счет смещения атомов по кристаллографическим плоскостям, в которых находится наибольшее количество атомов.

В результате искажения кристаллической решетки — наклепа при деформации в холодном состоянии — свойства кристалла изменяются: увеличиваются твердость, прочность, хрупкость, уменьшаются пластичность, вязкость, коррозионная стойкость и электропроводность.

Для восстановления пластических свойств, устранения наклепа назначают рекристаллизационный отжиг, после которого материал приобретает прежние свойства. При этом материал из неустойчивого состояния наклепа постепенно переходит в устойчивое, равновесное состояние.

В процессе обработки металлов давлением на заготовку действуют деформирующие силы прокатных станов, молотов, прессов и другого оборудования или силы, вызванные действием ударных волн (при взрывной штамповке, электрогидравлической формовке).

Рассмотрим сущность процессов обработки металлов давлением.

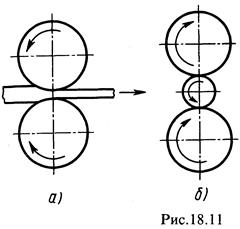

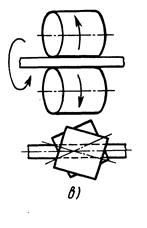

Прокатка является наиболее распространенным и экономичным способом обработки металлов давлением. Более 80% выплавляемой стали поступает в прокатное производство для изготовления листового проката, труб и других специальных заготовок. Сущность процесса прокатки заключается в деформировании металла (заготовки) путем обжатия его между вращающимися валками прокатного стана, в результате чего происходит изменение формы заготовки (уменьшается поперечное сечение заготовки и увеличивается ее длина). Основными методами прокатки являются (рис. 18.11): а — продольная, б — поперечная и в — поперечно-винтовая.

При продольной прокатке (рис. 18.11,а) толщина заготовки уменьшается, а длина и ширина увеличиваются. Около 80% всего проката производится с помощью продольной прокатки. Методом поперечной прокатки (рис. 18.11,6) можно получать зубчатые колеса, звездочки цепных передач и другие специальные и периодические профили. При поперечно-винтовой прокатке (рис. 18. И, в) оси валков располагают под некоторым углом, что обеспечивает вращающейся заготовке перемещение вдоль своей оси. Поперечно-винтовую прокатку применяют для получения бесшовных труб, осей, шаров и других изделий.

Прокатные изделия в СССР стандартизованы. Перечень прокатываемых изделий с указанием формы профилей и их размеров называется сортаментом проката.

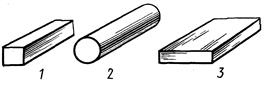

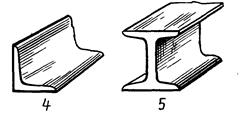

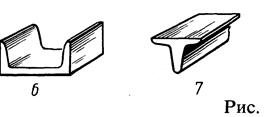

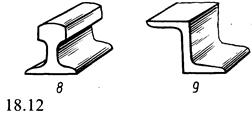

В зависимости от вида различают сортовой, листовой, трубный и специальный прокат. Некоторые профили сортового проката показаны на рис. 18.12 (1 — квадратный, 2 — круглый, 3 — полосовой, 4 — угловой, 5 — двутавровый, 6 — швеллерный, 7 — тавровый, 8 — рельсы, 9 — зетовая сталь).

В последние годы получило распространение изготовление экономичных профилей проката. Выпускают периодические профили проката, из которых изготовляют изделия с изменяющимися по длине сечениями (рычаги, шатуны, заготовки для распределительных валов и др.).

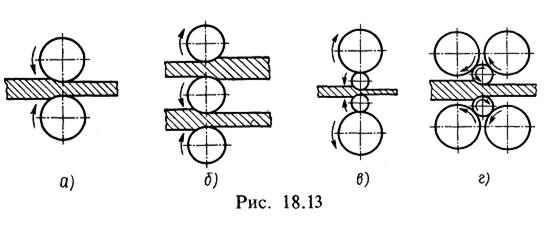

Прокатные станы классифицируют по назначению, количеству валков в рабочей клети, количеству клетей и схеме их расположения. По назначению прокатные станы можно разделить на обжимные, листовые, сортовые, трубопрокатные и специальные, по количеству валков (рис. 18.13): а - на двух- (дуо), б - трех- (трио),

- четырех- (кварто) и г — многовалковые. По количеству рабочих клетей станы подразделяют на одно- и многоклетьевые.

Самые мощные обжимные станы — блюминги и слябинги. Блюминг — двухвалковый обжимной стан, на котором прокатывают слитки массой 5—15 т в квадратные заготовки — блюмы сечением от 150 х 150 до 450 х 450 мм. Слябинг — заготовочный стан, на котором слитки массой 7 — 25 т прокатываются в полосы — слябы толщиной 125-225 мм.

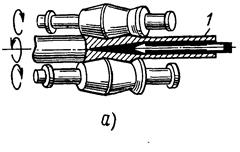

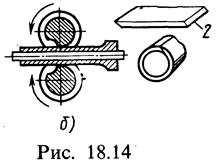

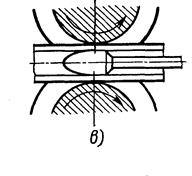

Особое место занимает прокатка труб. Для изготовления бесшовной трубы цилиндрическую заготовку 1 (рис. 18.14,а) нагревают до 1200—1300°С и прошивают в гильзу, которую раскатывают в трубу. Отдельные нагретые куски трубы снова раскатывают, калибруют в горячем и холодном виде.

Методом прокатки получают также сварные (шовные) трубы. Исходным материалом для получения трубы служит прокатная заготовка — штрипс 2 (рис. 18.14,6), которую нагревают в печи до 1300—1400°С и передают на стан, где она формируется в трубу.

В СССР внедрены в производство специальные станы для прокатки бандажей, зубчатых колес, вагонных осей и других изделий, обеспечивающие экономию металла за счет уменьшения отходов в стружку, снижение трудоемкости изготовления изделий, повышение производительности труда. Одной из прогрессивных форм является прокатка с минусовыми допусками.

Производительность блюмингов и слябингов — 6—10 млн. т в год, рельсобалочных станов — 2 — 2,5 млн. т, проволочных станов — 0,8 млн. т и т. д.

Технико-экономическими показателями прокатки являются производительность прокатных станов, выход годного — готового проката (85 — 87% от полученного), расход электроэнергии и топлива, воды, пара и пр.

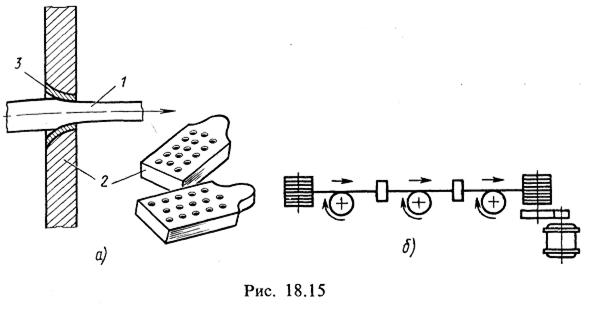

Волочение. Сущность процесса волочения заключается в том, что обрабатываемый металл протягивается через отверстие волочильной доски 1 волочильного стана (рис. 18.15, я), получая форму и размеры этого отверстия. Наибольшее распространение имеют волочильные доски 2 со вставными глазками-фильерами 3, изготовляемыми из твердых сплавов. Для волочения медной и вольфрамовой проволоки очень маленького диаметра иногда применяют алмазные фильеры.

Исходным материалом дня волочения служит катаный и прессованный металл. Волочением получают проволоку диаметром от 4 до 0,01 мм и менее, калиброванные валки, прутки различного профиля. Волочение применяют также для уменьшения диаметров труб.

Для получения тонкой проволоки требуется последовательное протягивание исходного материала через несколько отверстий (от 4 до 12), которое называют многократным (рис. 18.15,6).

Волочение выполняют в холодном состоянии и для устранения наклепа проводят отжиг. При многократном волочении отжиг повторяют несколько раз. Поверхность металла очищают от окалины травлением в 10-25%-ном растворе серной кислоты при 30 — 60 °С, с последующей промывкой и сушкой.

Волочение обеспечивает получение точных размеров заготовок, высокого качества их поверхности, весьма тонких профилей, в том числе тонкостенных труб, а также различных фасонных прутков.

Прессование.При прессовании нагретый металл выдавливается из замкнутого пространства контейнера через отверстие в матрице. Исходным материалом при прессовании стали являются прокатанные заготовки, а для изделий из цветных металлов и их сплавов — слитки. Прессование осуществляют двумя способами: прямым и обратным.

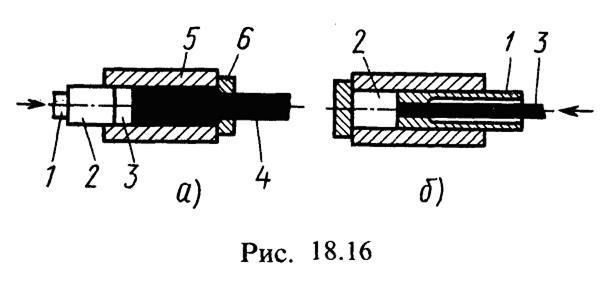

При прямом методе прессования (рис. 18.16, а) под действием давления плунжер 1 через пуансон 2 и пресс-шайбу 3 выдавливает металл 4 из контейнера 5 в отверстие матрицы 6. При обратном методе (рис. 18.16,6) подвижная матрица 1 давит на заготовку 2, металл 3 которой выдавливается через отверстие матрицы. Конструкция пресса для обратного прессования более сложная, чем для прямого, но при данном методе требуется меньшая сила прессования. Количество отходов металла в этом процессе также меньше.

Методом прессования получают прутки различного профиля и размеров (5 — 200 мм), трубы с внутренним диаметром до 80 мм. Процесс прессования по сравнению с прокаткой обеспечивает более точные размеры изделий и большую производительность. Поэтому сложные профили заготовок указанных выше размеров экономически целесообразно получать методом прессования.

Ковка.Различают два вида ковки: свободную ковку и ковку в штампах — штамповку. Исходным материалом при свободной ковке и штамповке служат слитки, прокат различных профилей и прессованный металл. [Изделие, полученное ковкой, называют поковкой. Большие поковки получают из кузнечных слитков, средние и малых размеров — из проката и прессованного металла.

Под свободной ковкой понимают пластическую деформацию нагретого металла с помощью бойков молота или пресса (при этом течение металла не ограничивается заранее изготовленными формами).

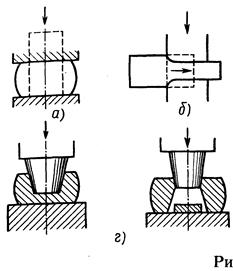

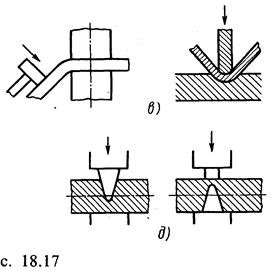

Границы температур, при которых металл становится наиболее пластичным, обладает минимальным сопротивлением деформированию и в то же время не допускающие пережога металла, называют температурным интервалом ковки, (для углеродистых сталей он находится в пределах 750— 1300°С). Методы свободной ковки применяют в единичном и мелкосерийном производствах для получения поковок любой массы Операциями свободной ковки являются (рис. 18.17): а — осадка, б — протяжка, в — гибка, г — прошивка отверстий, д — рубка.

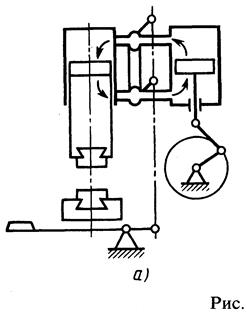

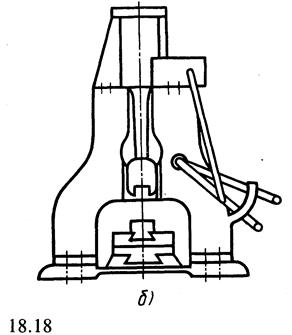

Ковку выполняют на молотах или прессах. Ковочные молоты по роду привода подразделяются на пневматические и паровоздушные. Основной характеристикой молота является масса падающих частей. Масса падающих частей пневматических молотов (рис. 18.18, а) от 75 до 1000 кг. Число ударов молота 70—190 в минуту.

Паровоздушные молоты приводятся в действие энергией сжатого воздуха или пара давлением 0,4 — 0,8 МПа (4 — 8 атм). Масса падающих частей до 6 т.На рис. 18.18,6 представлена схема двухстоечного паровоздушного молота.

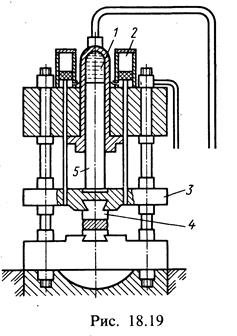

Для свободной ковки применяют также гидравлические и парогидравлические прессы. На рис. 18.19 показана схема гидравлического пресса, который работает за счет давления жидкости, подаваемой в рабочий цилиндр 7, плунжер 5 которого связан с траверсой 3. При перемещении плунжера 5 под давлением жидкости вниз верхний боек 4 будет деформировать заготовку. Подъем траверсы вверх осуществляется небольшими возвратными цилиндрами 2.

Рабочая сила в гидравлических прессах 100—150 МН и более.

Парогидравлические прессы отличаются от гидравлических наличием усилителя давления (мультипликатора). Парогидравлические прессы могут развивать силу до 750 М№

Штамповка. При штамповке металл деформируется в заранее изготовленных формах — штампах. Поэтому при штамповке получают более точную и чистую заготовку,чем при свободной ковке.

Штамповку экономически целесообразно применять в серийном и массовом производствах, так как штампы • являются дорогим инструментом. Каждый штамп предназначен только для получения определенного типа заготовок.

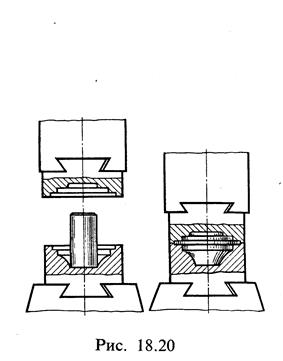

Штамповка в зависимости от исходной заготовки подразделяется на объемную и листовую и может выполняться в горячем или холодном состоянии. Для объемной штамповки исходным материалом служат прутки или штучные заготовки. Штампы для горячей объемной штамповки состоят из двух частей — верхней и нижней. Полости штампов называют ручьями. Одноручьевые штампы (рис. 18.20) применяют для изготовления простых поковок. В многоручьевых штампах имеется ряд последовательно расположенных ручьев, в которых производят заготовительные и штамповочные операции. Прогрессивным процессом горячей объемной штамповки является безоблойная штамповка, т. е. штамповка в закрытых штампах без образования облоя, что дает возможность значительно экономить металл. Кроме того, отпадает надобность в обрезных штампах и прессах.

Штамповка в зависимости от исходной заготовки подразделяется на объемную и листовую и может выполняться в горячем или холодном состоянии. Для объемной штамповки исходным материалом служат прутки или штучные заготовки. Штампы для горячей объемной штамповки состоят из двух частей — верхней и нижней. Полости штампов называют ручьями. Одноручьевые штампы (рис. 18.20) применяют для изготовления простых поковок. В многоручьевых штампах имеется ряд последовательно расположенных ручьев, в которых производят заготовительные и штамповочные операции. Прогрессивным процессом горячей объемной штамповки является безоблойная штамповка, т. е. штамповка в закрытых штампах без образования облоя, что дает возможность значительно экономить металл. Кроме того, отпадает надобность в обрезных штампах и прессах.

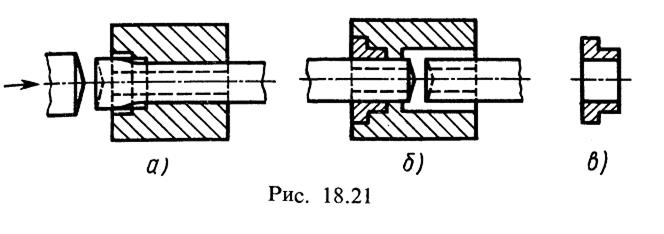

Горячую объемную штамповку выполняют на паровоздушных штамповочных молотах, горизонтально-ковочных машинах (ГКМ) и кривошипных горячештамповочных прессах (КГШП). На рис. 18.21, а-в показана схема штамповки кольца на горизонтально-ковочной машине (ГКМ). В первом ручье (рис. 18.21, а) производится высадка наружного контура кольца, во втором ручье (рис. 18.21, б) — прошивка отверстия. Готовая поковка показана на рис. 18.21, в. Горизонтально-ковочные машины могут развивать силу 0,5-30 МН. По сравнению с другими кузнечно-прессовыми машинами ГКМ являются более производительными и обеспечивают более высокую точность заготовки. Кривошипные прессы развивают силу 5-80 МН; число ходов в минуту от 35 до 90.

Одним из распространенных методов объемной штамповки является холодная высадка, посредством которой изготовляют винты, болты и другие заготовки диаметром не более 25 мм на высокопроизводительных высадочных автоматах.

Листовая штамповка является прогрессивным методом обработки металлов давлением, характеризующимся высокой производительностью, простотой технологического процесса, точностью получаемых размеров и низкой себестоимостью. Исходным материалом для нее служат листы, ленты, полосы. Для изготовления изделий толщиной свыше 8 мм применяют горячую листовую штамповку.

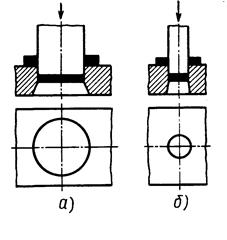

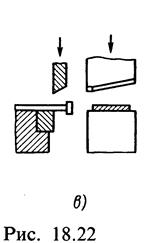

Основные операции листовой штамповки (рис. 18.22): а — вырубка по контуру, б — пробивка отверстий, в — отрезка, г — вытяжка, д — отбортовка.

Холодной вытяжкой получают полую пространственную деталь из листовой заготовки.

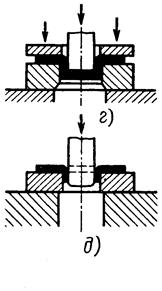

В промышленности применяют процессы штамповки с использованием взрывчатых (бризантных) веществ, а также электрогидравлическую штамповку. Сущность процесса листовой штамповки взрывом (рис. 18.23) заключается в следующем. В емкость 19 наполненную водой, устанавливают матрицу 2, на которую накладывают и надежно закрепляют листовую заготовку 3. На некотором расстоянии от заготовки помещается заряд взрывчатого вещества 4. При взрыве энергия ударной волны передается через несжимаемую среду и деформирует заготовку, придавая ей форму матрицы. Этот метод отличается простотой, высокой эффективностью и отсутствием применения штамповочного оборудования.

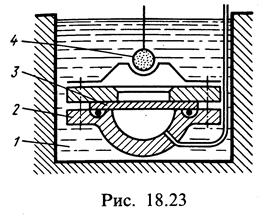

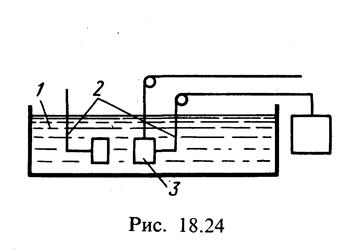

Электрогидравлическая штамповка (рис. 18.24) является перспективным способом обработки; давлением, осуществляемым ударными волнами при высоковольтном разряде в замкнутом объеме жидкости 1| который происходит между погруженными в воду электродами 2. Заготовка устанавливается между деформирующими матрицами 3. Электрогидравлической штамповкой можно получать изделия из труднодеформируемых материалов.

Дата добавления: 2016-06-22; просмотров: 4300;