Типичные дефекты при правке, причины их появления и способы предупреждения

| Дефект | Причина | Способ предупреждения |

| После правки обработанной детали в ней имеются вмятины | Правка производилась ударами молотка или кувалды непосредственно по детали | Правку производить через прокладку или наставку из мягкого металла, при правке обработанные цилиндрические детали устанавливать на призмы |

| После правки листового материала киянкой или молотком через деревянную наставку лист значительно деформирован | Применялись недостаточно эффективные способы правки | Применить способ правки путем растяжения металла по краям выпуклости, чередуя этот способ с правкой прямыми ударами |

| После рихтовки полоса непрямолинейна по ребру | Процесс правки не окончен | Правку заканчивать ударами по ребрам полосы, переворачивая ее в процессе правки на 180° |

. Контроль правки . Контроль правки

визуально «на карандаш»

Рубка металла

Рубкой называется операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейцмейселем или канавочником при помощи молотка). Точность обработки при рубке не превышает 0,7 мм. В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках. Рубкой выполняют следующие работы: удаление лишних слоев материала с поверхностей заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и пр.); обрубку кромок и заусенцев на кованых и литых заготовках; разрубание на части листового материала; вырубку отверстий в листовом материале; прорубание смазочных канавок и др.

Производится рубка в тисках на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в стуловых тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте. Ручная рубка весьма тяжелая и трудоемкая операция, поэтому необходимо стремиться максимально ее механизировать.

Инструменты, применяемые при рубке

Инструменты, применяемые при рубке, относятся к режущим, они изготавливаются из углеродистых инструментальных сталей марок У7, У8, У8А. Твердость рабочей части режущих инструментов после термической обработки должна составлять не менее HRC 53... 56 на длине 30 мм, а ударной части - HRC 30... 35 на длине 15 мм. Размеры режущих инструментов для рубки зависят от характера выполняемых работ и выбираются из стандартного ряда. В качестве ударного инструмента при рубке используют молотки различных размеров и конструкций. Наиболее часто при рубке используют слесарные молотки с круглым бойком различной массы.

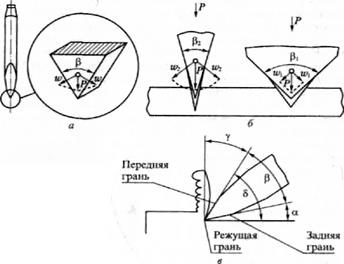

Слесарное зубило (рис. 2.20) состоит из трех частей: рабочей, средней, ударной. Как и при любой обработке резанием, режущая часть инструмента представляет собой клин (рис. 2.20, а).

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и направления действия силы, приложенной к его основанию. Различают два основных вида работы клина при рубке:

• ось клина и направление действия силы, приложенной к нему, перпендикулярны к поверхности заготовки. В этом случае заготовка разрубается на части (рис. 2.20, б);

• ось клина и направление действия силы, приложенной к его основанию, образуют с поверхностью заготовки угол, меньший 90°. В этом случае с заготовки снимается стружка (рис. 2.20, в).

Плоскости, ограничивающие режущую часть инструмента (см. рис. 2.20, в), называются поверхностями. Поверхность, по которой сходит стружка в процессе резания, называется передней, а противоположная ей поверхность, обращенная к обрабатываемой поверхности заготовки, - задней. Их пересечение образует режущую кромку инструмента. Угол между поверхностями, образующими рабочую часть инструмента, называется углом заострения и обозначается греческой буквой |3 (бета). Угол между передней и обработанной поверхностями называется углом резания и обозначается буквой 8 (дельта). Угол между передней поверхностью и плоскостью, проведенной через режущую кромку перпендикулярно поверхности резания, называется передним углом и обозначается буквой у (гамма).

Угол, образуемый задней и обработанной поверхностями, называется задним углом и обозначается буквой а (альфа).

Чем меньше угол заострения режущего клина, тем меньшее усилие необходимо прикладывать при резании. Однако с уменьшением угла резания уменьшается и поперечное сечение режущей части инструмента, а следовательно, и его прочность. В связи с этим величину угла заострения необходимо выбирать с учет твердости обрабатываемого материала, которая определяет силу резания, необходимую для отделения слоя металла с поверхности заготовки, и силу удара по инструменту, необходимую для создания усилия резания.

С увеличением твердости материала необходимо увеличивать и угол заострения режущего клина, так как сила удара по инструменту достаточно велика и его поперечное сечение должно обеспечить необходимую для восприятия этой силы площадь поперечного сечения. Значения этого угла для различных материалов составляют приблизительно: чугун и бронза - 70°; сталь средней твердости - 60°; латунь, медь - 45°; алюминиевые сплавы - 35°.

Рис. 2.20. Зубило слесарное: а - общий вид зубила и его рабочей части; б - угол заострения и действие сил; в - элементы резания при рубке; Р - сила резания; w, w1, w2 - составляющие силы резания; P. Pi» Рг - углы заострения; у - передний угол; а - задний угол; 8 -угол резания

Задний угол а определяет величину трения между задней поверхностью инструмента и обрабатываемой поверхностью заготовки, его величина колеблется в пределах от 3 до 8°. Регулируется величина заднего угла изменением наклона зубила относительно обрабатываемой поверхности.

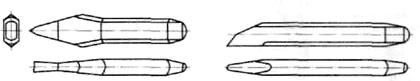

Крейцмейсель (рис. 2.21) отличается от зубила более узкой режущей кромкой. Крейцмейсель применяют для вырубания канавок, прорубания шпоночных пазов и тому подобных работ. С целью предупреждения заклинивания крейцмейселя при работе его рабочая часть имеет постепенное сужение от режущей кромки к рукоятке. Термическая обработка рабочей и ударной частей, а также геометрические параметры режущей части и порядок определения углов заострения режущей части у крейцмейселей точно такие же, как и у зубила.

Канавочник (рис. 2.22) применяется для вырубания смазочных канавок во вкладышах и втулках подшипников скольжения и профильных канавок специального назначения. Режущие кромки ка-навочника могут иметь прямолинейную или полукруглую форму, которая выбирается в зависимости от профиля прорубаемой канавки. Канавочник отличается от зубила и крейцмейселя только формой рабочей части. Требования в отношении термической обработки и выбора углов заточки для канавочников такие же, как для зубила и крейцмейселя.

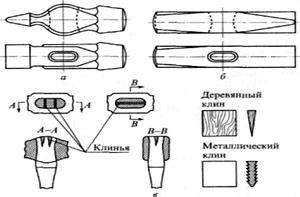

Слесарные молотки (рис. 2.23) применяются при рубке в качестве ударного инструмента для создания силы резания и бывают двух видов - с круглым (рис. 2.23, а) и квадратным (рис. 2.23, б) бойком. Противоположный бойку конец молотка называют носком, он имеет клинообразную форму и скруглен на конце. Моло-

. Крейцмейсель . Канавочник

Рис. 2.23. Молотки слесарные: а - с круглым бойком; б - с квадратным бойком; в - способы крепления ручки

ток закрепляют на ручке, которую при работе удерживают в руке, нанося удары по инструменту (зубилу, крейцмейселю, канавочни-ку). Для надежного удерживания молотка на рукоятке и предупреждения его соскакивания во время работы используют деревянные или металлические клинья (обычно один-два клина), которые забивают в рукоятку (в) там, где она входит в отверстие молотка.

Рубку заготовок небольшого размера (до 150 мм) из листового материала, широких поверхностей стальных и чугунных заготовок небольших размеров, а также прорубание канавок во вкладышах подшипников выполняют в тисках.

На плите или наковальне выполняют разрубание заготовок на части или вырубание по контуру заготовок из листового материала. Рубку на плите применяют в тех случаях, когда обрабатываемую заготовку невозможно или сложно закрепить в тисках.

Для того чтобы придать рабочей части зубила, крейцмейселя или канавочника необходимый угол заострения, нужно произвести его заточку.

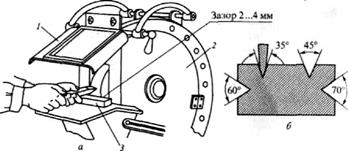

Заточка режущего инструмента осуществляется на заточных станках (рис. 2.24, а). Затачиваемый инструмент устанавливают на подручник 3 и с легким нажимом медленно перемещают его по всей ширине шлифовального круга. В процессе заточки инструмент периодически охлаждают в воде. Заточку поверхностей режущего

Рис. 2.24. Заточной станок: а - заточной узел станка; б - шаблон для контроля углов заточки; / - защитный экран;2 - кожух; 3 - подручник

клина ведут поочередно - то одну сторону, то другую, что обеспечивает равномерность заточки и получение правильного угла заострения рабочей части инструмента. Шлифовальный круг в процессе работы должен быть закрыт кожухом 2. Защита глаз от попадания абразивной пыли производится с помощью специального защитного экрана 1 или защитных очков. Контроль угла заострения режущего инструмента в процессе заточки осуществляют при помощи специального шаблона (рис. 2.24, б).

Основные правила и способы выполнения работ при рубке

1. При рубке листового и полосового металла толщиной до 3 мм по уровню губок тисков следует соблюдать следующие правила:

часть заготовки, уходящая в стружку, должна располагаться выше уровня губок тисков;

риска на заготовке должна находиться точно на уровне губок тисков, перекос заготовки не допустим;

б

б

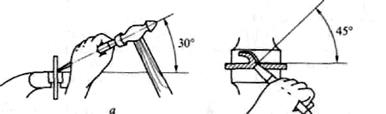

Рис. 2.25. Рубка по уровню тисков: а и б - угол наклона зубила соответственно в вертикальной и горизонтальной плоскости

• заготовка не должна выступать за правый торец губок тисков;

• рубку по уровню тисков выполнять серединой режущей кромки

инструмента, располагая его под углом 45 ° к заготовке (рис. 2.25, б).

Угол наклона зубила в зависимости от угла заострения рабочей

части составляет от 30 до 35° (рис. 2.25, а).

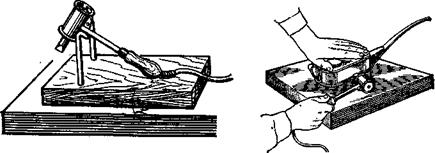

2. При рубке полосового (листового) материала на плите (нако

вальне) следует выполнять следующие требования:

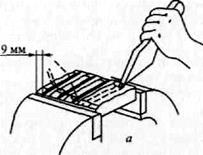

режущую кромку зубила затачивать не прямолинейно, а с некоторой кривизной (рис. 2.26);

разрубание листового материала по прямой линии производить, начиная от дальней кромки листа к передней, при этом зубило должно располагаться точно по разметочной риске. При рубке передвигать лист таким образом, чтобы место удара находилось приблизительно посредине плиты;

при вырубании из листового материала заготовки криволинейного профиля (рис. 2.27) оставлять припуск 1,0... 1,5 мм для последующей ее обработки, например, опиливанием;

разрубание полосы выполнять по разметке с обеих сторон примерно на половину толщины полосы, после чего переломить ее в тисках или на ребре плиты (наковальни); силу удара регулировать в зависимости от толщины разрубаемого материала.

. Рубка листового материала

. Вырубание заготовки материала из листового

3. При срубании слоя металла на широкой поверхности детали сначала при помощи крейцмейселя прорубить канавки глубиной 1,5...2,0 мм по всей поверхности детали (рис. 2.28, а), затем зубилом срубить оставшиеся выступы (рис. 2.28, б). При необходимости повторять рубку до тех пор, пока не будут достигнуты заданные размеры детали. Толщину снимаемого слоя металла регулировать наклоном крейцмейселя или зубила и силой удара, наносимого по инструменту. При возможности рубку заменить строганием или фрезерованием.

3. При срубании слоя металла на широкой поверхности детали сначала при помощи крейцмейселя прорубить канавки глубиной 1,5...2,0 мм по всей поверхности детали (рис. 2.28, а), затем зубилом срубить оставшиеся выступы (рис. 2.28, б). При необходимости повторять рубку до тех пор, пока не будут достигнуты заданные размеры детали. Толщину снимаемого слоя металла регулировать наклоном крейцмейселя или зубила и силой удара, наносимого по инструменту. При возможности рубку заменить строганием или фрезерованием.

Рис. 2.28. Срубание материала с широкой поверхности: а - прорубание канавок; б - срубание выступов

Прорубание криволинейных канавок на заготовке выполнять канавочником за один или несколько проходов в зависимости от обрабатываемого материала и требований к качеству обработки. Объем срезаемого материала регулировать наклоном канавочни-ка и силой удара по инструменту.

При заточке инструмента необходимо выполнять следующие требования:

устанавливать подручник заточного станка таким образом, чтобы зазор между подручником и заточным кругом не превышал 3 мм;

прижимать инструмент режущей частью к периферии заточного круга, опираясь при этом на подручник;

периодически охлаждать инструмент водой, опуская его в специальную емкость. Охлаждение производится с целью предупреждения перегрева инструмента в процессе затачивания и отпуска его рабочей части, приводящего к снижению твердости режущей части инструмента;

проверять угол заточки инструмента по шаблону;

следить за симметричностью лезвия инструмента относительно его оси.

При рубке и заточке режущего инструмента необходимо соблюдать следующие меры безопасности:

устанавливать на верстак защитный экран;

прочно закреплять заготовку в тисках;

не пользоваться молотком, зубилом, канавочником, крецмей-селем с расплющенным бойком. Расклепанную часть бойка удалять на заточном станке;

не пользоваться молотком, слабонасаженным на рукоятку;

выполнять рубку только острозаточенным инструментом;

пользоваться индивидуальными защитными очками или защитным экраном, установленным на станке, во избежание травм глаз.

Ручные механизированные инструменты

Наиболее широко используются инструменты, у которых главное движение осуществляется от электрического или пневматического двигателя, а вспомогательные движения и управление инструментом - вручную.

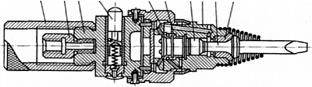

К первой группе инструментов относится ручной пневматический молоток (рис. 2.29), состоящий из ствола 8, ударника 7, воздухораспределительного устройства 5 и пускового устройства 3 с рукояткой 1. В корпус пускового устройства вмонтированы клапан 4 и штуцер 2, в конце ствола запрессована концевая втулка 10, в которую входит хвостовик зубила 9. Возвратно-поступательное движение ударника осуществляется при поочередной подаче воздуха в полости цилиндра по каналам воздухораспределительного

2 3 4 5 6 7 8 9 10

. Ручной пневматический молоток: / - рукоятка; 2 - штуцер; 3 - пусковое устройство; 4 - клапан; 5 - воздухораспределительное устройство; 6 - втулка; 7 - ударник; 8 - ствол; 9 - хвостовик зубила; 10 - концевая втулка

КЛЕПКА

Требования безопасности труда. Приступая к проведению учебной работы по выполнению заклепочных соединений, инструктор производственного обучения обязан внимательно осмотреть весь инструмент и приспособления.

Молотки должны быть прочно насажены на рукоятки и закреплены клиньями; рукоятка молотка должна иметь овальное сечение с равномерным утолщением к концу. Поверхность рукоятки должна быть чистой и гладкой, без сучков,трещин и отколов. Длина рукоятки для молотков массой до 300 г должна составлять 250—300 мм, а массой 300—500 г — 350 мм; рабочие поверхности молотка должны иметь гладкую ровную поверхность без трещин и отколов.

Натяжки и обжимки не должны иметь трещин и отколов. Поверхность ударной части должна быть гладкой и слегка выпуклой, не должна быть сбитой или скошенной.

Соединение деталей заклепками с потайной головкой. Способ соединения двух или нескольких деталей заклепками называют заклепочным соединением.

Диаметр d стержня заклепки выбирают в зависимости от толщины склепываемых деталей: d = 2в, где в — наименьшая толщина склепываемого листа.

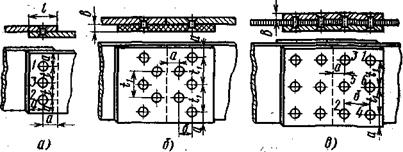

. В этом соединении существует несколько различных видов" швов:

однорядный шов внахлестку (рис. 252, а), где длина / части однбй' детали, накладываемой на другую, должна составлять не менее пяти диаметров заклепки;

однорядный шов встык с одной (рис. 252, б) и двумя (рис. 252-, в) накладками. Толщина в накладки должна быть равно* 2/3 толщины-' листов.

Заклепки размещают на шве в один или несколько рядов.

Многррядные швы могут быть с рядовым (параллельным) или шахматным расположением заклепок с соблюдением следующих размеров:

прн их шахматном расположении расстояние между рядами заклепок б — 2d;

шаг между центрами заклепок в рядах: для однорядного шва / = Ы (рис. 252, с); для двухрядного шва /х = 4d (рис. 252, б);

3\ расстояние от центра заклепки до края детали а «= 1,5Й (рис. 252, а, б).

Поверхности склепываемых деталей подгоняют правкой и опиливанием с тем, чтобы соединяемые поверхности плотно прилегали друг к другу.

Рис. 252. Заклепочные соединения:

а — шов внахлестку; б — шов встык с одной накладкой; в — шов встык с двумя накладиамн

1. Выбирают базу для разметки (за базу обычно принимают обра

ботанные кромки деталей или осевые линии); при шве внахлестку/

разметка производится на одной из деталей; при шве с накладкой —

на накладке. ;

2; Размечают и наносят осевые риски каждого ряда заклепок.

Размечают и наносят центровые линии, соответствующие щагу между заклепками, соблюдая необходимое расстояние от центра заклепки до края детали. Эти линии—риски должны быть расположены перпендикулярно осевым линиям рядов.

В месте пересечения центровой и осевой линии каждого отверстия накернивают его центр. Сверлят и зенкуют отверстия на сверлильном станке. Для свободной посадки заклепки в отверстие диаметр сверла должен быть больше диаметра заклепки на 0,1—0,2 мм. Отверстия сверлят в два приема: сначала производят пробное, а,затем окончательное сверление.

После того как на одной детали или накладке высверлены все отверстия, их используют как шаблон для сверления отверстий в других деталях, входящих в соединение. При изготовлении партий одинаковых заклепочных соединений для сверления отверстий под заклепки применяют накладные шаблоны.

Угловую зенковку выбирают по вершине угла конусности головки заклепки. Зенкование отверстий под заклепки с потайными заклад- ными, замыкающими головками выполняют поочередно на плоскостях деталей (с обеих сторон) на размер высоты головки. После окончания сверления и зенкования заусенцы на отверстиях опиливают личным напильником.

Кроме глухих неподвижных соединений, склепыванием приходится выполнять шарнирные соединения (плоскогубцы, кусачки, пассатижи и т. д.). При этом стремятся достичь такого соприкосновения трущихся частей, которое допускало бы угловые перемещения склепанных деталей без особых усилий. При окончательном формиро-

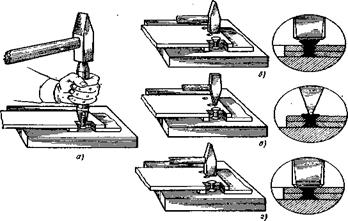

Рис. 254. Приемы- клепки заклепками с потайной головкой:

о — осадка склепываемых листов; б — осадка стержня; в — формирование замыкающей головки; г — отделка замыкающей головки

вании замыкающей головки шарнирного соединения необходимо осуществлять постоянный контроль за достаточной плотностью и равномерным скольжением склепанных деталек.

Качество склепывания проверяют на плотный натяг склепываемых деталей (зазор проверяют щупом), отсутствие засечек на головках заклепок и поверхности деталей (окружность головки должна быть концентрична с отверстием).

Соединение деталей заклепками с полукруглой головкой. Кроме склепывания деталей заклепками с потайной головкой, широкое применение находят соединения заклепками с полукруглой головкой. Для указанных заклепок применяют такие же виды швов, как и для заклепок с потайной головкой.

Отверстие раззенковывают на глубину 1 мм с тех сторон, где должны быть расположены закладная и замыкающая головки заклепок (рис. 255). Это делается для того, чтоб переходная поверхность на стержне заклепки под головкой не помешала плотному Прилеганию головки заклепки к склепываемой плоскости и чтобы "лучг

формировалась замыкающая головка.

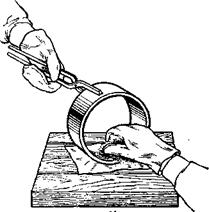

1. Заклепку вставляют в отверстие детали и вкладывают заклад

ную головку в лунку поддержки, установленную на правильной

плите.

2, Для осаживания склепываемых деталей выступающий стержень

заклепки вводят в отверстие натяжки и наносят несколько ударов

молотком по ее ударной части до плотного соприкосновения пло

скостей деталей друг к другу и головки заклепки (рис. 256, а).

3; Предварительно расклепывают одну заклепку, осаживая ее несколькими равномерными ударами молотка по выступающему концу стержня, вследствие чего заклепка утолщается (рис 256, б),

4. При расклепывании последующих заклепок в определенной последовательности повторяют приемы, изображенные на рис. 256, а, б.

•5. Далее равномерными ударами молотка, направляемыми под

углом к торцовой части стержня, формируют замыкающую головку,

придавая ей предварительную форму (рис. 256, в). Удары молотком

следует наносить только по определенным местам головки так;

чтобы она была концентрично расположена относительно от

верстия.

6. На предварительно сформированную замыкающую головку устанавливают конец обжимки с лункой и. равномерными ударами

молотка по ударной части обжимки отделывают замыкающую головку до образования гладкой сферической формы (рис. 256, г).

При работе с обжимкой необходимо следить за тем, чтобы ее края не врубались в деталь и контур головки заклепки. Этот прием проделывают над всеми заклепками, расположенными на детали.

7. Качество склепывания проверяют по плотности посадки заклепок. Для этого большой палец левой руки накладывают иа

Рис. 256. Приемы клепки заклепкками с полукруглой головкой:

а — осадка склепываемых листов; б — осадка стержня заклепки; в — формирование замыкающей головки; г — отделка замыкающей голоски

головку заклепки, а затем по другой головке наносят молотком легкие удары. При слабой посадке заклепки ощущается сотрясение и дребезжащий звук.

Заклепочные соединения выполняют прямым методом; склепывания, рассмотренным ранее (удары молотком наносят по заклепке со стороны замыкающей головки) и обратным методом, применяемым когда доступ к замыкающей головке затруднен (удары наносят по заклепке со стороны закладной головки). Обычно эти работы выполняют вдвоем. Особенность склепывания обратным методом заключается в следующем.

После предварительной натяжки листов заклепку устанавливают в подготовленное отверстие. Один из работающих удерживает плоскую поддержку в соприкосновении с концом стержня заклепки, . а другой наносит удары молотком по обжимке, осаживая конец заклепки. После посадки первый работающий удерживает поддержку с полукруглым углублением у конца осаженного1 стержня, а второй наносит удары молотком по обжимке до формирования замыкающей головки. Наносить удары по заклепке надо согласованно, так как при ударе поддержка отскакивает от конца заклепки и первый работающий должен своевременно поставить поддержку на место к концу стержня заклепки для нанесения удара,

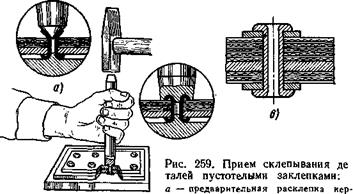

Соединение деталей пустотелыми заклепками. В слесарных работах встречаются различные соединения деталей из металла, фибры, картона, кожи, пластических масс, выполненные путем склепывания пустотелыми заклепками (пистонами) (рис. 258, а).

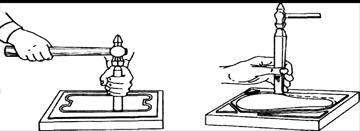

Заклепочные соединения выполняют двумя способами: 1) развальцовыванием замыкающей головки на сверлильном станке; 2) формированием замыкающей головки ударами с помощью специальной обжимки. Способ развальцовки головки заклепки на сверлильном станке более производителен и находит широкое применение для медных, латунных и алюминиевых заклепок.

Заклепочное соединение с развальцовкой головки заклепки выполняется в следующей последовательности.

1. Размечают и накернивают центры отверстий под заклепки.

Сверлят все отверстия, входящие в соединение, или пробивают их на прессах дыропробивными приспособлениями.

Собирают соединение, проверяя правильное расположение деталей и всех отверстий, а затем закрепляя их винтами.

Заклепку закладывают снизу и размещают ее на поддержке.

В патрон сверлильного станка устанавливают развальцовку, а деталь на столе станка размещают таким образом, чтобы ось развальцовки точно совпала с центром отверстия заклепки.

Включают электродвигатель и развальцовывают замыкающую головку пустотелой заклепки.

нон; б — окончательная расклепка оправкой,* в — закладные шайбы

В процессе развальцовывания головки заклепки шпиндель станка надо опускать плавно без большого нажима на рычаг, контролируя формирование головки до тех пор, пока не образуется выпуклое кольцо правильной формы (рис. 258, б). Развальцовку периодически смазывают вазелином,

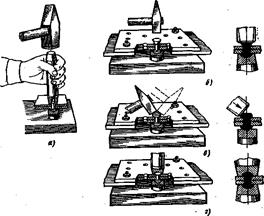

Второй способ соединения деталей пустотелыми заклепками с применением специальных обжимок осуществляют в два приема:

первый прием — заложенную в отверстие заклепку размещают на поддержке и предварительно раздают конец заклепки ударами молотка по кернеру (рис. 259, я);

второй прием — обжимку устанавливают на осаженный конец заклепки и ударами молотка по обжимке формируют замыкающую головку пустотелой заклепки (рис. 259, б).

Для того чтобы не повредить поверхность детали головкой заклепки при соединении нескольких листов пустотелыми заклепками, под них подкладывают металлические шайбы (рис. 259. в).

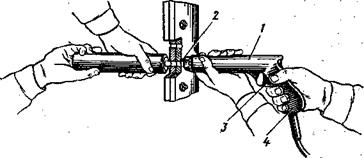

Работа пневматическим клепальным молотком.Клепку пневматическим клепальным молотком /рис. 260) выполняют на крупногабаритных деталях. Эту работу выполняют вдвоем: один работает молотком, а второй является помощником, выполняя работы по установке заклепок в момент клепки.

В готовое отверстие вставляют заклепку с потайной закладной головкой и прижимают поддержку к закладной головке.

Устанавливают натяжку на ударник 2 молотка, закрепляя ее пружиной. ,

Левой рукой обхватывают натяжку, удерживая ее на конце стержня заклепки, а правой рукой охватывают рукоятку 4 молотка* нажимают большим пальнем на курок 3 и пускают молоток. ;

Рис. 260. Пневматический клепальный молоток: / — корпус; 2 — ударник; 3 — курок; 4 — рукоятка

Наносят удары молотком по натяжке до плотного соприкосновения склепываемых поверхностей.

Несколькими ударами молотка осаживают выступающий стержень, формируя замыкающую головку заклепки.

В такой же последовательности выполняют клепку остальных заклепок.

Для выполнения заклепочных швов заклепками с полукруглой головкой необходимо подготовить специальную поддержку и оправку по размеру применяемой заклейки с полукруглой головкой.

Пайка

Подготовка флюсов и припоев. В процессе выполнения работ по пайке и лужению приходится пользоваться нагревательными устройствами и применять различные флюсы и припои.

При пользовании нагревательными устройствами и приборами; необходимо:

Применять в качестве топлива в кузнечном горне только* древесный уголь, который при сгорании не вызывает дополнительного окисления металла.

Не допускать перегрева электропечей (для сохранения нагревательных элементов).

Выбор марки припоя. Припой является сплавом нескольких-металлов, хорошо растекается по поверхности, надежно сцепляется с металлом и обладает сравнительно низкой температурой плавления.

Пайка мягкими припоями используется главным образом для создания герметичного шва, соединения деталей, где не требуется большой механической прочности.

Рассмотрим последовательность выполнения приемов пайки мягкими припоями.

Поверхность детали очищают от грязи и ржавчины шабером, напильником или надфилем до металлического блеска. Шлифовальную шкурку применять нельзя, так как содержащийся в ней клей загрязняет поверхность для пайки.

Спаиваемые поверхности подгоняют до плотного соединения с помощью гибки, правки и опиливания.

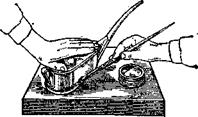

Волосяной кисточкой наносят жидкий флюс, распределяя его на подготавливаемой к пайке поверхности тонким слоем (рис. 262). Наносить большое количество флюса не следует, так как при соприкосновении с горячим паяльником он разбрызгивается. Твердый флюс (канифоль) наносят на поверхность после предварительного подогрева места пайки паяльником путем растирания с одновременным его плавлением.

Применяют два видаПЭЯЛЬНИ- Рис. 262. Нанесение флюса иа шовков — обычные и электрические.

Стержень паяльника изготовляют из красной меди, обладающей большой теплопроводностью для передачи тепла детали, подлежащей пайке, с подогревом ее поверхности до температуры плавления припоя. Рабочая (клинообразная) часть паяльника должна быть чистой и иметь слегка притуплённую вершину без заусенцев.

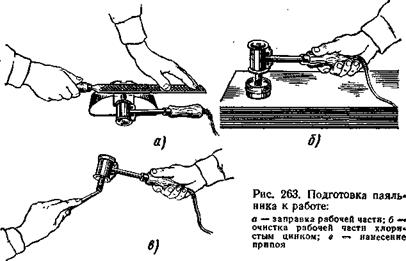

Заправка рабочей части производится плоским личным напильником, как показано иа рис. 263, а.

Обычный паяльник нагревают в основном на газовой горелке, паяльной лампе, в кузнечном горне, в муфельной печи.

При нагревании паяльник располагают к пламени задней частью. Это положение способствует лучшему аккумулированию тепла массой паяльника и устраняет поджог рабочей части. Степень нагрева паяльника определяют по бледно-зеленому пламени, отходящему от него. Если паяльник нагрет докрасна, его надо снять, немного охладить и очистить рабочую часть паяльника от окалины напильником.

Более совершенной конструкцией являются электропаяльники, которые во время работы поддерживают постоянную температуру нагрева.

Рабочую часть паяльника погружают (на мгновение) в сосуд с хлористым цинком для очистки от окислов и окалины (рис. 263, б). Другой способ очистки и лужения рабочей части паяльника состоит в погружении в канифоль и растирании припоя на жале паяльника.

Очищенную рабочую часть вводят в соприкосновение с концом прутка припоя, забирая на жало паяльника две-три капли расплавленного припоя (рис. 263, в). Жало вводят в кусок нашатыря, делая по нему горизонтальны движения до тех пор, пока конец паяльника не будет облужен. Эт. слой полуды даст возможность сохранить на плоскости определенное количество припоя для пайки и защитит поверхность паяльника окисления.

Для нагревания и при небольших перерывах в работе электропаяльник кладут на специальную подставку (рис. 264).

На облуженный паяльник забирают от прутка две-три капли припоя и подносят к месту пайки, покрытому флюсом. Деталь при

Рис. 264. Подставка для электропаяль- Рис. 265. Прием пайки шва мяг- ;

ника ким припоем

этом должна быть расположена швом вверх. Как только место прикосновения прогреется и припой будет растекаться, медленно и равномерно перемещают паяльник без отрыва вдоль шва в одном '. направлении, давая возможность припою заполнить зазор (рис. 265). Наносить припой надо тонким и равномерным слоем без пропуска. При остывании припой имеет чистую блестящую поверхность. На . слабо прогретую поверхность припой ложится комками и плохо связывается с поверхностью пайки. После окончания пайки выступающие приливы осторожно опиливают напильником, а поверхность шва зачищают шкуркой.

В процессе кислотной пайки на поверхность детали были нанесены флюсы, которые могут вызвать дополнительное окисление или коррозию. Для удаления остатка флюса всю поверхность детали промывают в теплой воде и просушивают.

Проверку качества пайки проводят по отсутствию пропусков раковин и на герметичность. Для этого в запаянный сосуд наливают воду и проверяют шов на водонепроницаемость.

Лужение металлических деталей. Процесс лужения состоит в покрытии поверхностей тонким слоем сплава, предохраняющего детали от окисления и коррозии. Этот слой сплава называется полудой. Для полуды подбирают соответствующий припой.

Поверхность детали готовят к лужению. Ее очищают от грязи и ржавчины механическим или химическим способом.

При механическом способе поверхность детали обрабатывают до чистого металлического блеска напильником, стальной или волосяными щетками со смоченным песком. Химическая чистка применяется как для обезжиривания, так и для очистки детали от окислов.

Обезжиривание проводится в водном растворе каустической соды (на литр воды берут 100 г соды) в такой последовательности:

Указанный раствор наливают в металлическую посуду и нагревают его до кипения.

В нагретый обезжиривающий раствор погружают деталь на 10—15 мин.

3. Вынимают деталь, промывают ее в теплой воде и просушивают.

Для проверки обезжиривания на поверхность детали наносят

несколько капель чистой воды (если капли растекаются, то поверхность обезжирена).

Травление производят в водном растворе соляной кислоты (на 100 г кислоты берут 300 г воды).

В чистую стеклянную, фарфоровую или эмалированную посуду наливают чистую воду, а затем тонкой струйкой, непрерывно помешивая палочкой, вливают кислоту.

Деталь погружают в кислотную ванну на 10—15 мин до полного очищения ее от грязи и коррозии.

3. Деталь вынимают из ванны, промывают в воде и просушивают.

Чтобы избежать ожогов от кислоты, работу по травлению необхо

димо производить в защитных очках и резиновых перчатках.

Рассмотрим приемы и способы лужения. Лужение путем нагревания изделий и распределение полуды растиранием производятся в следующем порядке.

На место, очищенное для лужения, помазком из пакли или волосяной кистью наносят слой хлористого цинка.

Поверхность лужения равномерно нагревают до температуры плавления полуды, наносимой от прутка (рис. 266, а).

Пучок пакли обсыпают порошкообразным нашатырем. 4. После нагрева детали разогретую поверхность растирают,, паклей, распределяя полуду тонким равномерным слоем (рис. 266, 6)jS Затем нагревают и облуживают последующие участки.

Рис. 266. Прием лужения методом растирания полуды: а — нагрев детали; б — растирание полуды

5. После окончания лужения деталь промывают в воде и сушат в древесных опилках.

.

РЕЗКА

Требования безопасности труда. Приступая к проведению занятий по резке металла, инструктор производственного обучения обязан внимательно осмотреть весь инструмент и приспособления.

Ручные слесарные ножовки, "находящиеся в работе, не должны быть погнуты, полотно в ножовочном станке должно находиться в одной плоскости и иметь достаточное натяжение. Штифты для крепления полотна не должны иметь острых и выступающих частей.

Деревянные ручки следует изготовлять из дерева твердых пород, они не должны иметь трещин и сколов. Поверхность ручки должна быть чистой и гладкой; для предупреждения раскалывания на ручку должно быть насажено металлическое кольцо. Ручку следует плотно и надежно насаживать на хвостовую часть слесарной ножовки. Хвостовая часть должна входить в ручку на a/s — % своей длины.

Ручные ножницы для резки металла следует подбирать по харак-теру выполняемой работы (прямые, .кривые, правые, левые). Ножницы должны быть хорошо заточены и резать без заусенцев, т. е. не мять разрезаемый металл.

Во время работы обучающихся инструктор производственного обучения должен обращать внимание на установку круглых и тяжелых Деталей в тисках, так как плохо закрепленные детали легко могут вырваться из тисков и вызвать ушибы. При резке ножовкой полотно должно быть туго натянуто и прочно закреплено. Слабо натянутые и плохо закрепленные полотна во время работы могут сломаться и нанести ранение работающему. При работе на ручных рычажных ножницах следует обращать внимание на правиль

Дата добавления: 2016-06-22; просмотров: 16809;