Глубинные насосы и скважины. Замена и техническое обслуживание глубинных насосов. Особенности их пуска в работу и правило эксплуатации

Глубинные центробежные насосы составляют особую группу насосов, отличающихся по конструкции от насосов с горизонтальным расположением вала. Вертикальное положение насоса в колодце или скважине предопределило конструктивное решение таких задач, как восприятие гидравлической нагрузки, расположение и смазка подшипников, конфигурация и размеры деталей насоса и их компоновка.

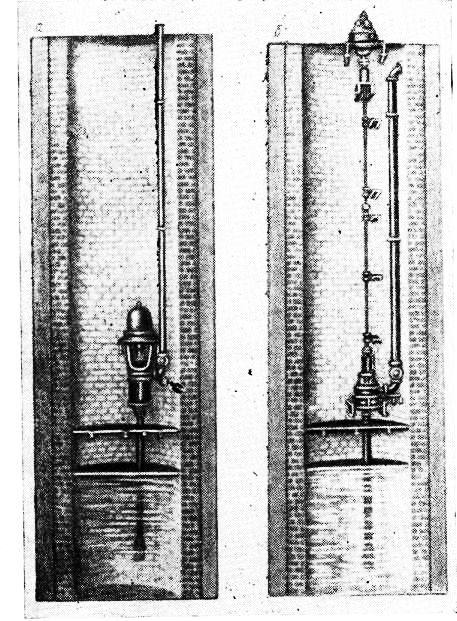

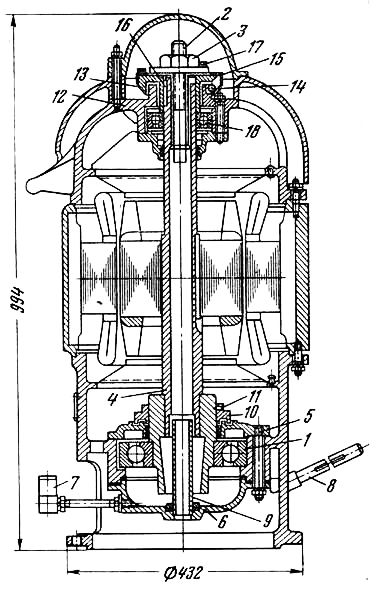

В первых конструкциях глубинных центробежных насосов электродвигатель был установлен в колодце (рис. 1,а). Основной недостаток насосной установки этого типа заключался в том, что при прекращении подачи электроэнергии, а также при неисправности электродвигателя или насоса не исключалась возможность затопления всей установки.

В дальнейшем в конструкцию этой установки было внесено изменение, существенно сказавшееся на развитии колодезных центробежных насосов, — электродвигатель был вынесен на поверхность и соединен с насосом валом, состоящим из стальных круглых стержней длиной по 2,5—3,5 м. По всей длине приводного вала на укрепленных в колодце кронштейнах были смонтированы направляющие подшипники (рис. 1).

Несмотря на некоторую громоздкость конструкции и необходимость надзора за смазкой подшипников, насосные установки с вынесенным на поверхность электродвигателем показали себя более надежными в эксплуатации по сравнению с установками, у которых электродвигатель помещен в колодце. В дальнейшем надзор за насосной установкой с вынесенным на поверхность электродвигателем был облегчен централизованной подачей смазки к направляющим подшипникам приводного вала.

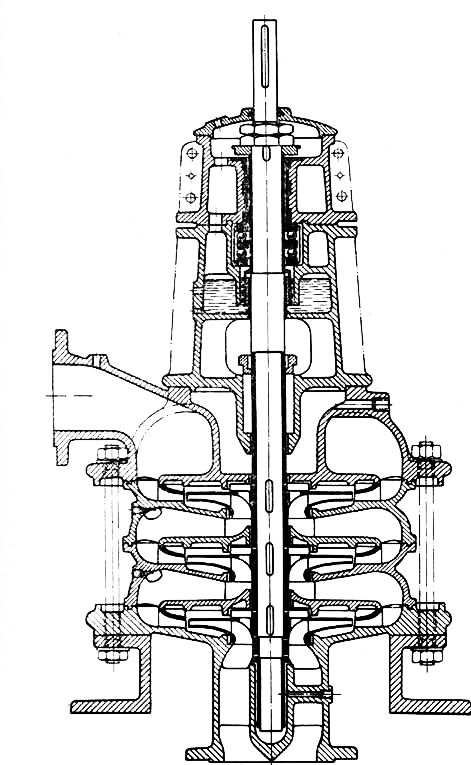

Вертикальный центробежный насос (рис. 2), использованный в установках колодезного типа, не отличается по конструкции от обычного многоступенчатого насоса высокого напора и состоит из секций, скрепляемых стяжными болтами. Рабочие колеса его радиального типа. Всасывающий штуцер расположен внизу, нагнетательный — у верхнего колеса и направлен перпендикулярно оси вала насоса.

Насос смонтирован на чугунном основании, которое прикреплено к балкам, установленным в колодце.

Для уменьшения гидравлической нагрузки в каждом рабочем колесе насоса просверлено несколько разгрузочных отверстий. Для восприятия гидравлической нагрузки и собственного веса вращающихся деталей применена пята, смонтированная на шариковых подшипниках. Смазку подшипников осуществляют при помощи специальной маслоподающей втулки, закрепленной на валу насоса. На втулке имеется червячная резьба по направлению вращения вала насоса. При вращении вала втулка подает смазку из масляной ванны к подшипникам пяты и к верхнему направляющему подшипнику. Втулку нижнего направляющего подшипника периодически заполняют консистентной смазкой.

Несмотря на простоту конструкции, расположение нагнетательных труб сравнительно далеко от оси вала исключает возможность применения описанных центробежных насосов в водозаборных скважинах. Для таких насосов необходимы глубокие, закрепленные кирпичом колодцы сравнительно большого диаметра, высокая стоимость сооружения которых ограничивает применение подобных установок.

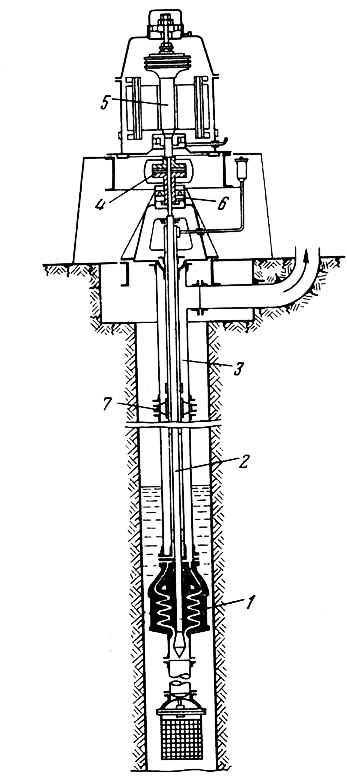

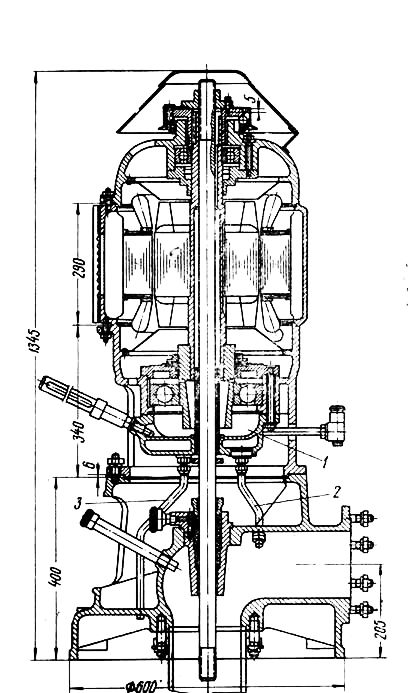

Для обеспечения водой населения, промышленных объектов и сельского хозяйства, а также при проведении работ по дренажу и водопонижению широко используют водозаборные скважины, сооружение которых значительно облегчается в связи с развитием техники механического бурения. В этом случае вертикальный центробежный насос (рис. 3) с радиальными рабочими колесами подвешен в скважине к приводному валу, помещенному внутри колонны нагнетательных труб. Приводной вал изготовлен из отрезков круглой стали длиной 2,5—3,5 м, соединенных между собой муфтами.

Эластичная муфта сцепления соединяет приводной вал с электродвигателем. Под эластичной муфтой находится масляная ванна 6 с помещенным в ней шариковым подшипником, воспринимающим осевую нагрузку. Масло или воду для смазки направляющих подшипников приводного вала подают по специальной колонне труб. Эта колонна вместе с приводным валом опирается на подшипники, помещенные в крестообразных кронштейнах 7. Кронштейны устанавливают между стыками нагнетательных труб, которые подвешены к опорной раме, расположенной над скважиной. В опорной раме имеется сальниковая коробка, под которой находится патрубок для подключения колонны нагнетательных труб к отводному трубопроводу. К всасывающему штуцеру насоса присоединена всасывающая труба с предохранительной сеткой. Такая конструкция глубинного центробежного насоса, облегчающая размещение его в скважине относительно небольшого диаметра, впервые была предложена в 1898 г. русским инженером В. А. Пушечниковым.

Рис. 1. Глубинные центробежные насосы

Первый пробный насос конструкции В. А. Пушечникова производительностью 100 м1/ч с приводным валом длиной 20 -и в конце 1899 г. был установлен на Мытищинской водокачке. Особой технической комиссией насос был признан вполне пригодным и надежным, и в 1900 г. было изготовлено и установлено на этой же водокачке еще 19 таких насосов.

Рис. 2. Вертикальный центробежный насос

Рис. 3. Размещение глубинного центробежного насоса в скважине

Для насосостроительной промышленности того времени изготовление насосов подобного типа было делом сложным. Так, из 24 насосо-строительных заводов разных стран, которым было разослано предложение об изготовлении насосов конструкции В. А. Пушечникова, только один французский насосный завод «Фарко» принял предложение и изготовил 20 насосов. Чтобы следить за их изготовлением изобретатель глубинного центробежного насоса В. А. Пушечников был командирован русским правительством на завод Фарко.

В дальнейшем в иностранной и даже русской технической литературе насосам конструкции В. А. Пушечникова было неправильно

присвоено название насосов «типа Фарко», чем извращалось действительное авторство этого ценного изобретения.

Установка этого типа является глубинной насосной установкой непогружного типа, поскольку приводная ее часть не погружается в скважину, а помещается над ней.

В дальнейшем на развитии конструкций глубинных центробежных насосов непогружного типа сказались результаты исследований, установивших зависимость между производительностью скважины и ее диаметром.

С точки зрения наиболее эффективного использования затрат на оборудование скважин бурение скважин диаметром свыше 300—350 мм не рационально, поскольку при дальнейшем увеличении диаметра производительность скважины возрастает незначительно. В связи с этим развитие конструкций рабочих колес и направляющих корпусов глубинных насосов шло главным образом за счет группы полуосевых насосов. В этих насосах направление движения воды в рабочих колесах в отличие от насосов с радиальными колесами отклоняется от осевого под углом 45°, что дает возможность уменьшить наружный диаметр насоса и использовать его в скважине малого диаметра при обеспечении достаточно высокой подачи.

В связи с небольшим диаметром напор, развиваемый каждым колесом, невелик. Для обеспечения необходимого напора насосную установку комплектуют несколькими рабочими колесами.

В результате усовершенствования этих насосов были созданы конструкции компактных установок, отвечающие требованиям длительной работы в скважине.

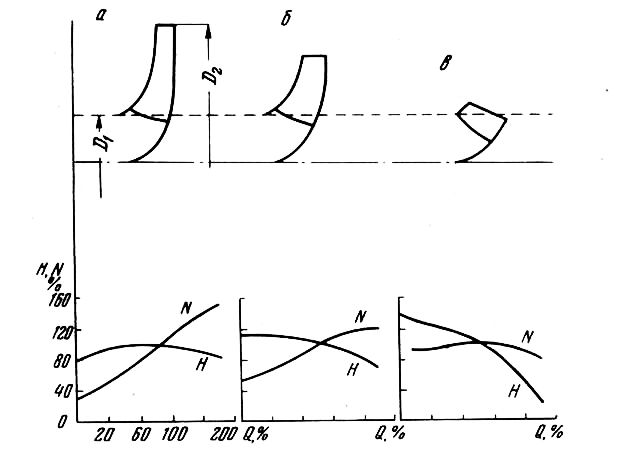

Основную деталь насоса — рабочее колесо, определяющее конструкцию и размеры остальных деталей, подбирают в зависимости от производительности, напора и скорости вращения вала.

Для более удобной оценки и сравнения различных колес введен коэффициент быстроходности ns, связывающий геометрию насоса с его гидравлическими данными.

Коэффициент быстроходности (удельное число оборотов) может быть определен как скорость вращения колеса насоса, геометрически подобного данному, который при напоре Н— 1 м вод. ст. развивает мощность N=1 л. с.

По быстроходности рабочих колес различают:

1. Насосы тихоходные

2. Насосы средней быстроходности

Рис. 4. Ряды быстроходности центробежных и осевых насосов

Для глубинных насосов применяют колеса, имеющие коэффициент быстроходности 70—350.

Артезианские турбинные насосы АТН

Для водопонижения и артезианского водоснабжения в настоящее время широко применяют насосы типа АТН.

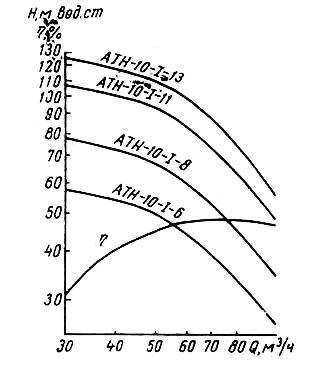

Насосы АТН имеют закрытые (ATH-8-I, ATH-IO-I, ATH-14-I) и открытые (ATH-8-II, ATH-IO-II, АТН-10А) рабочие колеса.

В настоящее время насосы типа АТН изготовляют только с закрытыми рабочими колесами. Основные технические данные изготовляемых насосов типа АТН приведены в табл. 1.

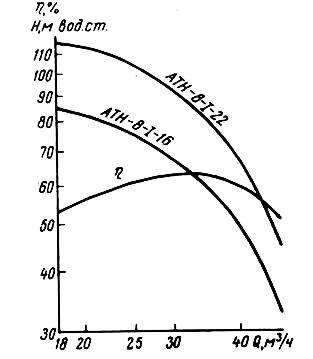

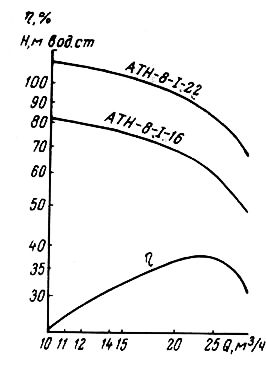

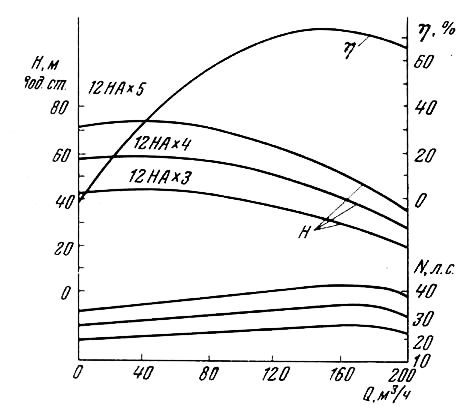

К достоинствам насосов АТН следует отнести пологие кривые мощности и к. п. д. (рис. 5), исключающие перегрузку электродвигателя при любом возможном режиме работы насоса.

Артезианский турбинный насос ATH-8-I состоит из насосного узла, колонны напорных труб с помещенным в них приводным валом и приводной головки с электродвигателем.

Насосный узел и колонну напорных труб помещают в скважине, приводную головку устанавливают над устьем скважины.

Вода поступает в насос через сетку всасывания, предохраняющую от попадания в насос крупных твердых частиц. Между насосным узлом и сеткой всасывания помещена всасывающая труба, необходимая для нормальной работы насоса при понижении уровня воды в скважине ниже насосного узла.

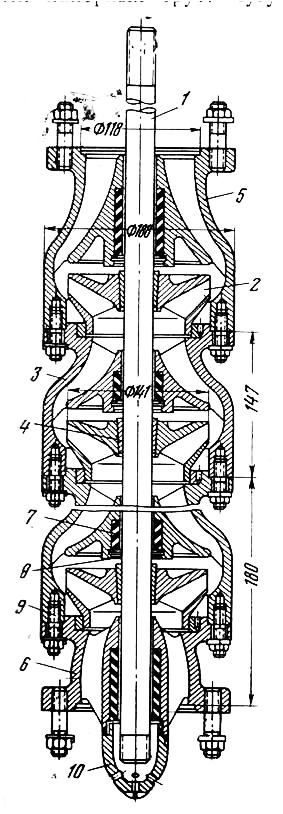

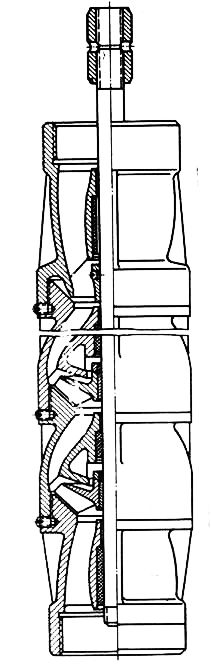

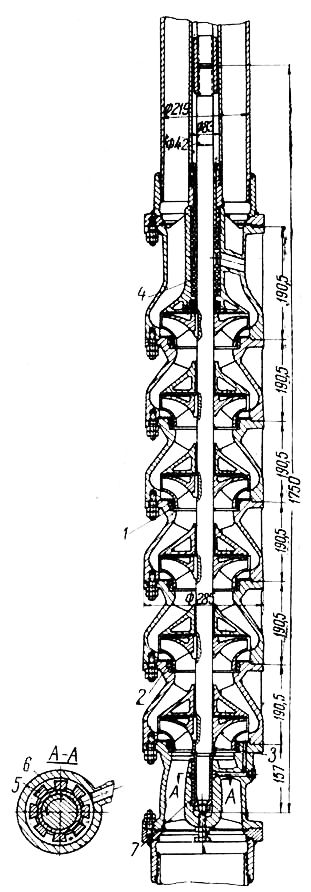

Насосный узел (рис. 6) состоит из группы закрепленных на вертикальном валу закрытых рабочих колес, помещенных внутри чугунных направляющих корпусов.

Рабочие колеса закреплены на валу разрезными конусными втулками.

Верхний и нижний направляющие корпуса предназначены для размещения в них концевых опор вала насосного узла и для выравнивания потока воды.

В направляющих корпусах запрессованы резиновые вкладыши, на внутренней поверхности которых предусмотрены осевые канавки для прохода воды, смазывающей трущиеся поверхности вкладыша и вала насосного узла. Резиновые вкладыши закреплены в корпусах плоскими пружинными замками 8. Направляющие корпуса соединены между собой шпильками и гайками со стопорными шайбами.

Верхний направляющий корпус прикреплен к нижнему концу колонны напорных труб. Вал насосного узла резьбовой муфтой присоединен к нижнему концу приводного вала.

На нижнем конце вала насосного узла предусмотрена наружная резьба, необходимая для подтягивания рабочих колес к направляющим аппаратам. В центральную втулку нижнего направляющего корпуса завинчен обтекатель.

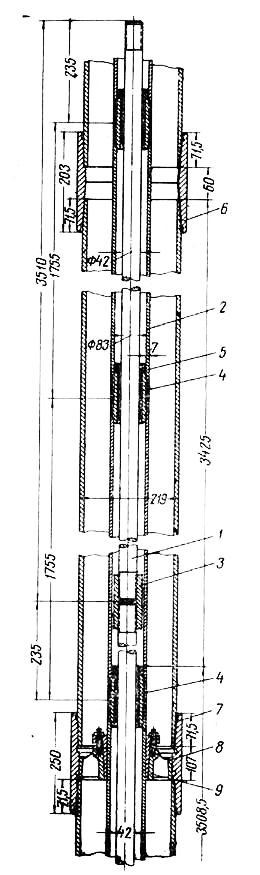

Колонна напорных труб предназначена для выдачи из скважины воды и размещения приводного вала, соединяющего насосный узел с электродвигателем.

Колонна напорных труб состоит из отдельных комплектных секций.

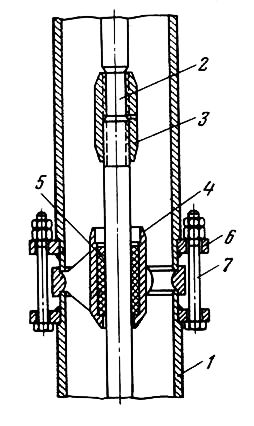

Секция колонны напорных труб (рис. 7) состоит из напорной трубы, приводного вала с резьбовой муфтой, подшипника с запрессованным в него резиновым вкладышем. На концах напорной трубы приварены фланцы. Секции напорных труб соединены между собой при помощи болтов; под головки болтов и гайки ставят отгиб-ные стопорные шайбы.

Рис. 5. Характеристики насосных узлов ATH-8-I

Подшипники приводного вала установлены на стыках секций между торцами няпппныу mv6 4vrvHHb>m корпус подшипника состоит из обода и центральной втулки, соединяемой с ободом тремя ребрами. Резиновые вкладыши в осевом направлении закреплены так же, как и в насосном узле, — плоскими пружинными замками.

Центральная втулка подшипника в верхней части образует воронку, которая улавливает воду, заливаемую с поверхности для предварительного смачивания резиновых вкладышей перед пуском насоса.

Секции приводного вала соединены резьбовыми муфтами. Для предотвращения развинчивания приводного вала при его вращении резьба на концах секций левая. Шейки приводного вала в местах их соприкосновения с резиновыми вкладышами хромированы, благодаря чему значительно удлиняется срок их службы и устраняется опасность коррозии.

Рис. 6. Насосный узел АТН-8-1

Рис. 7. Секция колонны напорных труб

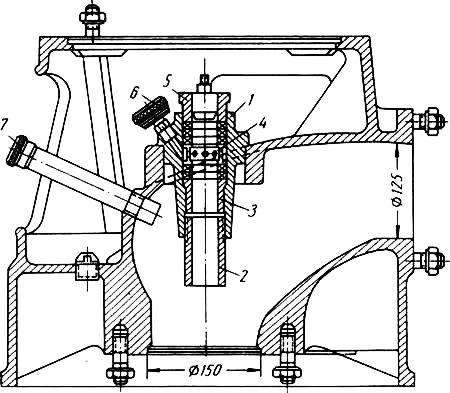

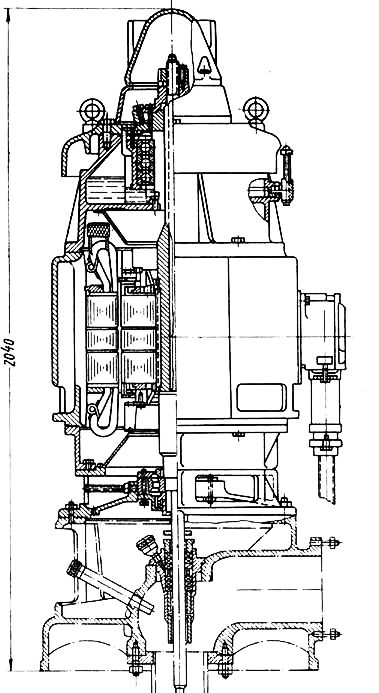

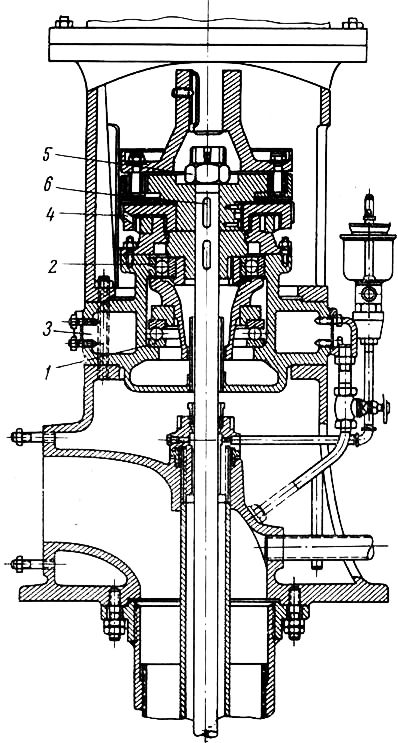

Приводная головка имеет станину, на которой установлен электродвигатель.

Станина (рис. 8) служит опорой для насосной установки. К станине закрепляют колонну напорных труб с насосом и трубы, отводящие откачиваемую воду.

В основании станины предусмотрены четыре отверстия для крепления к фундаменту или плите, закрепленной на обсадной трубе.

В станине установлено сальниковое устройство для пропуска вала, соединяющего полый ротор электродвигателя с верхним звеном лриводного вала. Корпус сальникового устройства установлен в соответствующей расточке опорного корпуса и закреплен шпильками. В нижнем конце корпуса сальникового устройства на резьбе закреплена трубка. Благодаря небольшому зазору между этой трубкой и вращающимся в ней приводным валом резко снижается скорость воды перед поступлением ее в участок непосредственно сальникового устройства. Это благоприятствует частичному выпаданию из воды взвешенных в ней частиц песка и уменьшению износа участка вала, находящегося в сальнике.

На запрессованной бронзовой направляющей трубке уложены несколько витков хлопчатобумажного прографиченного или просаленного шнура квадратного сечения. Между витками этого шнура помещена смазочная втулка. Набивку уплотняют нажимной втулкой, которой регулируют сжатие витков сальниковой набивки. Смазку в сальниковое устройство подают при помощи масленки.

Применение резиновых вкладышей для направляющих подшипников приводного вала исключает пуск насоса без предварительного смачивания этих вкладышей.

Для предварительной заливки установки ATH-8-I необходимо 15— 20 л чистой воды, которую подают через трубку из специального бака, установленного-вблизи насосной установки.

Для возврата в скважину воды, поступающей из сальникового устройства наружу, и замера уровня воды в скважине в днище станины предусмотрены специальные отверстия.

Для глубинных насосных установок электродвигатель должен удовлетворять следующим требованиям:

– воспринимать гидравлическую нагрузку и вес вращающихся деталей установки;

– иметь предохранение от развинчивания звеньев приводного вала;

– допускать в процессе эксплуатации установки регулировку зазора между рабочими колесами и находящимися под ними направляющими корпусами.

Электропромышленность изготовляет три типа серийных электродвигателей (АВШ-55, АВШ-75 и АВШ-100), полностью отвечающих перечисленным выше требованиям и используемых без каких-либо переделок для укомплектования насосов АТН.

Электродвигатели других мощностей, необходимые для укомплектования насосов АТН различных подач и напоров, изготовляют насосо-строительные заводы на базе электродвигателей единой серии типов А и АО.

Электродвигатели мощностью до 20 кет, применяемые для насосов ATH-8-I, по конструкции одинаковы.

Трем, ранее перечисленным специфическим требованиям удовлетворяет также электродвигатель мощностью 20 кет, изготовляемый на базе статора и ротора серийного электродвигателя типа А (рис. 9).

Рис. 8. Станина приводной головки

Восприятие гидравлической нагрузки и веса вращающихся деталей установки обеспечивается шариковым радиально-упорным подшипником, нагрузка на который передается через вал головки, регулировочную гайку и полый вал.

Полость, в которой расположен радиально-упорный подшипник, закрыта крышкой, прикрепленной к щиту шпильками.

Ниже радиально-упорного подшипника помещена чугунная масляная ванна (корпус поддона), прикрепленная шпильками к приливу щита. Ванна сообщается трубкой с маслоуказателем, через который заливают масло.

Для контроля температуры масла в прилив ванны завинчена гильза с футляром, в который может быть вставлен термометр.

Вал в месте прохода его сквозь масляную ванну уплотнен стаканом, ввернутым в днище ванны.

Нижний конец полого вала, погруженный в масляную ванну, имеет внутреннюю полость, выполненную в виде усеченного расширяющегося кверху конуса с двумя канавками.

При вращении вала масло центробежной силой подается внутрь полости, откуда поднимается в расширенную часть и через отверстия в полом валу попадает на шарикоподшипник. Обильно смазывая и охлаждая подшипник, масло стекает в масляную ванну.

Маслогонная спираль, проточенная в крышке, противодействует выходу масла вверх по кольцевому зазору между полым валом и крышкой. Кроме того, утечке масла препятствует уплотнительная лабиринтовая втулка, закрепленная винтом на полом валу. Два коль-невых выступа этой втулки входят в соответствующие проточки .крышки. Масло, накапливающееся на дне кольцевых проточек крышки, стекает в масляную ванну через отверстия, просверленные в теле крышки.

Рис. 9. Электродвигатель привода насосов АТН

Трансмиссионный вал предохранен от развинчивания его муфтовых соединений стопорным устройством, исключающим возможность вращения ротора в направлении, обратном рабочему.

Ступица верхнего щита электродвигателя имеет семь зубьев с профилем, аналогичным профилю зуба храпового колеса. Зубья закрыты снаружи ободом муфты стопорного устройства, в котором по окружности на равных расстояниях друг от друга просверлены три наклонных отверстия. В каждом из этих отверстий помещен стальной шарик, который частично входит во впадину между зубьями. Так как число шариков некратно числу впадин, то все три шарика расположены в этих впадинах по-разному. Лишь один из шариков может занять наиболее глубокую часть впадины и входит в нее на половину своего диаметра.

Положение шариков меняется, если муфту вращать против часовой стрелки. В начальный период такого вращения шарики скользят по контурам зубьев.

С увеличением числа оборотов возрастает центробежная сила, действующая на шарики,, и, преодолевая их вес, перемещает шарики вдоль отверстий в муфте стопорного устройства, прижимая их к предохранительному кольцу 15, насаженному снаружи на обод муфты. В таком положении шарики не препятствуют свободному вращению муфты и связанного с ней полого вала.

При отключении двигателя шарики под действием собственного веса перемещаются к центру и входят в соприкосновение с зубьями.

Если по какой-либо причине муфта начнет вращаться по ходу часовой стрелки, то один из шариков заклинится между муфтой и зубом и вращение муфты будет прекращено.

Таким образом, только один из трех шариков стопорного устройства препятствует неправильному направлению вращения вала двигателя. Однако предусмотрено три шарика для того, чтобы ускорить остановку двигателя и тем самым ослабить удар от заклинивания шарика.

Наличие семи зубьев на верхней крышке и трех шариков ограничивает угол поворота ротора в направлении до 17°.

Зазор между рабочими колесами и направляющими корпусами регулируют гайкой путем подъема или опускания трансмиссионного вала.

Опорой для регулировочной гайки служит верхний торец муфты стопорного устройства. Крутящий момент от электродвигателя передается трансмиссионному валу и рабочему узлу насоса через полый вал посредством шпонки.

Положение регулировочной гайки фиксируют болтом, хвостовик которого входит в одно из отверстий верхнего торца муфты стопорного устройства и тем самым препятствует самоотвинчиванию гайки.

Шариковый радиальный подшипник, установленный в верхнем щите электродвигателя, смазывают консистентной смазкой.

Электродвигатель имеет внутреннюю систему вентиляции и закрыт сверху колпаком.

Электродвигатель, разработанный на базе закрытого электродвигателя типа АО, отличается от рассмотренного применением наружной системы вентиляции: воздух внутри электродвигателя циркулирует при помощи лопаток ротора.

Рис. 10. Характеристики насосов ATH-8-I с учетом потерь в колонне напорных труб

Характеристики насосов ATH-8-I с учетом потерь в колонне напорных труб приведены на рис. 10.

Артезианский турбинный насос ATH-10-I по своей конструкции подобен описанному насосу ATH-8-I.

Рис. 11. Приводная головка насоса ATH-10-I-11

Рис. 12. Электродвигатель с полным валом

В связи с повышенным напором насоса ATH-10-I-11 и увеличенной осевой нагрузкой радиально-упорный подшипник электродвигателя имеет поддон 1 (рис. 11) с водяным охлаждением. Вода подводится по трубе 2, подсоединенной к водоотводящему колену станины, и стекает в скважину по трубе 3.

Вода, омывая верхнюю стенку полости, охлаждает масляную ванну.

Для насоса АТН-10-1-15 применяют серийный электродвигатель типа АВШ-55 мощностью 55 кет.

Электродвигатель типа АВШ с полым валом (рис. 12), спроектированный специально для привода подвесных проходческих насосов ППН, удовлетворяет также требованиям, предъявляемым к приводам насосов АТН.

Для восприятия осевых усилий электродвигатель типа АВШ оборудован сдвоенным или строенным радиально-упорным шарикоподшипником.

В верхнем щите помещено контрреверсное устройство. Зазор в насосном узле регулируют таким же способом, как и в ранее рассмотренных электродвигателях. Изоляция статорных обмоток компаундирована; провода, соединяющие секции статорной обмотки, изолированы многослойной полихлорвиниловой лентой. Вентиляция электродвигателя продуваемая. Конструкция ее исключает возможность попадания внутрь электродвигателя капель косого дождя.

Характеристики насосных установок ATH-10-I с учетом потерь в колонне напорных труб приведены на рис. 13.

Рис. 13. Характеристики насосов ATH-10-I с учетом потерь в колонне напорных труб

Рис. 14. Характеристики насосных установок ATH-14-I

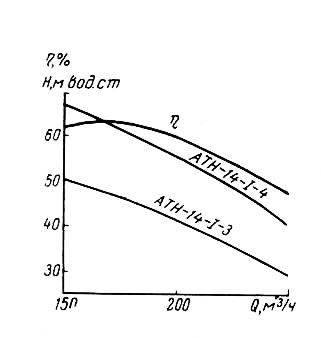

Артезианский турбинный насос ATH-14-I изготовляют только двух марок. По конструкции насосы ATH-14-I подобны насосамATH-8-I и ATH-10-I.

Характеристики насосных установок ATH-14-I приведены на рис. 14.

Потери в колонне напорных труб насосных установок ATH-14-I ориентировочно следует принимать 6—8%.

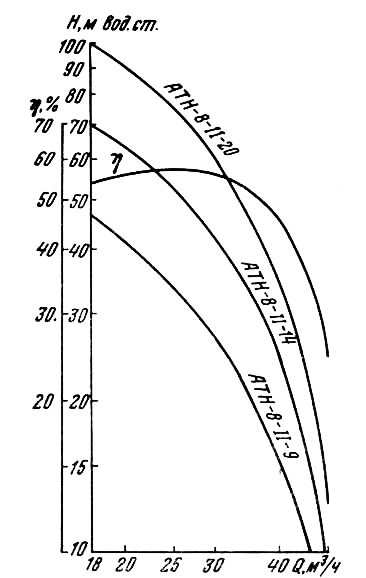

Насосная установка ATH-8-II отличается от насосной установки ATH-8-I конструкцией насосного узла (рис. 15), в котором применены открытые рабочие колеса. Колонна напорных труб с приводным валом и приводная головка с электродвигателем в установках обоих типов взаимозаменяемы.

Характеристики трех марок насоса ATH-8-II приведены на рис. 16.

Глубинные насосы с открытыми рабочими колесами более пригодны для откачки загрязненной воды, благодаря чему их с успехом применяют для прокачки скважин, на водопонизительных работах и в любых других случаях, когда поступающая вода недостаточно осветлена.

В насосах с открытыми рабочими колесами отсутствует опасность заклинивания рабочих колес в направляющих аппаратах в связи с возможным скоплением в насосном узле твердых частиц, выпадающих яз воды в период прекращения работы насоса. При соблюдении минимальных зазоров между лопатками открытого рабочего колеса и конусной поверхностью, находящегося под ним направляющего аппарата, обеспечивается достаточно высокий к. п. д.

Однако в практике эксплуатации насосов затруднительно длительное и постоянное поддержание минимальных зазоров в насосном узле. Из-за неравномерности износа кромок лопаток открытых рабочих ко

лес щелевые утечки увеличиваются, в результате чего существенно снижается экономичность работы насосной установки.

Артезианский турбинный насос АТН-10А. Эти насосы производительностью 70 л3/ч при напоре 40 м с шестью открытыми рабочими колесами и электродвигателем с полым валом мощностью 20 кет были освоены специально для строительства Волго-Донского судоходного канала им. В. И. Ленина. Несколько конструкцией отдельных узлов (насосный узел с открытыми рабочими колесами, пальцевый контрреверс, подшипники приводного вала и насоса из графолокнита), насоты АТН-1 OA благодаря простоте и надежности были основным типом глубинного насоса, применявшимся также при строительстве Каховской, Куйбышевской и Волгоградской гидростанций.отличаясь от насоса АТН-10-1

Рис. 15. Насосный узел ATH-8-II

Рис. 16. Характеристики насосных узлов ATH-8-II

Центробежные насосные установки НА и А

Маркировка глубинных центробежных насосных установок 12НА, 12А, 20А и 24А в соответствии с ГОСТ 3288—46 включает минимальный диаметр скважины (в дюймах), необходимый для данного типоразмера насоса, величину быстроходности рабочих колес, деленную на десять, и число рабочих колес. Например, насос 12А-18Х8 означает, что минимальный диаметр скважины для насоса данного типоразмера равен 12”, или 300 мм, быстроходность рабочих колес 180, число рабочих колес 8.

Насосы 12НАХЗ, 12НАХ4 и 12НАХ5 сохранили маркировку, присвоенную им до введения ГОСТа на артезианские насосы.

В насосных установках 12НА и 12А шейки приводного вала, в отличие от насосных установок АТН, смазывают маслом.

Рис. 17. Характеристики насоса 12НА

В насосе 12А-18Х6 (рис. 18) закрытые рабочие колеса полуосевого типа закреплены на валу шпонками. В направляющих корпусах установлены сменные кольца, которые закреплены стопорной шпилькой.

Над втулкой нижнего направляющего корпуса установлено кольцо, предохраняющее подшипник от попадания в него песка.

Для того чтобы свести к минимуму утечку масла, смазывающего направляющие подшипники приводного вала, в верхнем направляющем корпусе установлено сальниковое устройство, состоящее из фонаря и колец сальниковой набивки.

Для уменьшения утечки воды в насосе под фонарем также установлен сальник.

В нижнем корпусе насоса помещен направляющий подшипник, состоящий из восьми установленных вдоль оси вала текстолитовых планок. На валу насоса имеется защитная втулка из нержавеющей стали. Текстолитовый подшипник и защитная втулка смазываются водой, поступающей с напором по каналу из первой ступени.

Опыт эксплуатации глубинных насосных установок с масляной смазкой приводного вала подтвердил надежность конструкции сальниковых устройств описанного типа.

В напорных трубах насоса с масляной смазкой монтируют маслоподающую трубу, в которую помещают приводной вал с направляющими подшипниками, в связи с этим шейки валов не хромируют. Появление коррозии также исключено и нет необходимости в предварительной окраске вала.

Рис. 18. Насосный узел 12А-18Х6

В колонне напорных труб насосных установок 12НА и 12А приводной вал (рис. 19) помещен в маслоподающей трубе. Секции приводного вала и маслоподающей трубы соединены резьбовыми муфтами. В чугунных муфтах помещены бронзовые вкладыши. Секции напорной трубы соединены между собой муфтами с конической резьбой.

Через каждые две секции колонны напорных труб устанавливают центрирующие крестовины, поддерживающие маслоподающую трубу с находящимся в ней приводным валом. В крестовинах устанавливают конусные баббитовые втулки, обеспечивающие правильную установку маслоподающей трубы.

Рис. 19. Колонна напорных труб насосов 12НА и 12А

Несмотря на некоторую сложность описанной конструкции, опыт эксплуатации установок 12НА и 12А подтвердил их надежность.

Для привода рассматриваемых насосных установок применяют электродвигатели как в нормальном исполнении, так и типа АВШ со встроенными радиально-упор-ными подшипниками.

Опорный корпус с фонарем (рис. 20) приводной головки для насосов 12НА оборудован упорным и радиально-упорным подшипниками. Масляная ванна этих подшипников помещена в камеру с проточной водой. Над подшипниками установлен шариковый контрреверс. Передача осевой нагрузки подшипникам осуществляется регулировочной гайкой, навинченной на верхнее звено приводного вала.

В приводной головке, конструкция которой предусматривает установку вертикального электродвигателя без встроенных радиально-упор-ных подшипников, устанавливают встроенный подшипник № 66322 для восприятия осевой нагрузки. Во время работы насосной установки напорная вода, циркулирующая в змеевике, охлаждает масляную ванну.

Для циркуляции масла к гайке (рис. 21) приварены лопатки с отверстиями, через которые при вращении вала масло поднимается по каналам и через радиальные каналы разбрызгивается на уложенную над подшипником сетку. Стекая в ванну, масло омывает подшипники

Над подшипниками находится узел контрреверса, предохраняющий приводной вал от вращения в нерабочую сторону; контрреверс снабжен тремя шариками диаметром 15 мм.

Осевую нагрузку подшипники воспринимают через гайку, полумуфту насоса и втулку шарикоподшипников. Поворотом этой гайки производят также подъем или опускание приводного вала с закрепленными на нем рабочими колесами. Насос соединен с электродвигателем эластичной муфтой.

В опорной головке предусмотрены масленка-капельница для подачи смазки подшипникам приводного вала, воронка для заливки масла в ванну радиально-упорных подшипников, указатели циркуляции и уровня масла.

Подшипники приводного вала смазывают машинным маслом №2.

Рис. 20. Опорный корпус насосной установки типа 12НА

Клапан масленки-капельницы должен быть отрегулирован из расчета подачи одной капли в минуту на каждые 3 м длины приводного вала. Для смазки радиально-упорных подшипников следует применять веретенное масло № 3 или турбинное.

В верхней части напорного колена находится сальниковое устройство, предотвращающее утечку масла, подводимого к направляющим подшипникам приводного вала.

| <== предыдущая лекция | | | следующая лекция ==> |

| Электрокалориферные агрегаты, тепловентиляторы, оборудование для локального обогрева молодняка, их назначение, устройство и регулирование | | | Архитектура Киевской Руси |

Дата добавления: 2016-05-30; просмотров: 3985;