Электротермические установки и области их применения

Понятие «электротермия» объединяет большой класс технологических процессов в различных отраслях промышленности, основой которых служит нагрев материалов и изделий с помощью электрической энергии.

В электротермии можно выделить следующие способы преобразования электрической энергии в тепловую.

Нагрев сопротивлением происходит за счет выделения теплоты в проводящем материале при протекании по нему электрического тока. Этот вид нагрева основан на законе Джоуля-Ленца и применяется в установках прямого и косвенного действия.

В установках прямого действия теплота выделяется непосредственно в нагреваемом изделии, включаемом в цепь. В установках косвенного действия тепловая энергия выделяется в специальных нагревательных элементах и затем по законам теплопередачи поступает в нагреваемый объект. В обоих случаях нагреваемые объекты могут быть в твердом, жидком или газообразном состоянии.

Индукционный нагрев, основанный на преобразовании энергии электромагнитного поля в тепловую посредством наведения в нагреваемом теле вихревых токов и тепловыделения в нем по закону Джоуля-Ленца. Нагрев может осуществляться прямым или косвенным методом.

Диэлектрический нагрев помещенных в высокочастотное электрическое поле непроводящих материалов и полупроводников, происходящий за счет сквозных токов проводимости и смещения при поляризации.

Дуговой нагрев, при котором материал нагревается за счет теплоты, поступающей в него из опорных пятен дуги, а также вследствие теплообмена с дугой и электродами.

Электронно- и ионно-лучевой нагрев, в результате которого тепловая энергия выделяется при столкновении быстродвижущихся электронов или ионов, ускоренных электрическим полем, с поверхностью нагреваемого объекта.

Плазменный нагрев, основанный на нагреве газа за счет пропускания его через дуговой разряд или высокочастотное электромагнитное или электрическое поле. Полученная таким образом низкотемпературная плазма используется для нагрева различных сред.

Лазерный нагрев, происходящий за счет нагрева поверхности объектов при поглощении ими высококонцентрированных потоков световой энергии, полученных в лазерах – оптических квантовых генераторах.

1.2. Теплопередача в электротермических установках

Основные параметры электротермических установок (мощность, коэффициент полезного действия, удельный расход электроэнергии) определяют в результате расчета теплоты, требуемой для технологического процесса, а также расчета процессов теплообмена между источником теплоты и окружающей средой. Теплообмен определяется законами теплопередачи. Процесс теплообмена является сложным, поэтому в инженерных расчетах его подразделяют на более простые составляющие – теплопроводность, конвекцию и излучение (лучистый теплообмен).

Теплопроводность – это передача теплоты внутри твердого тела или неподвижной жидкости (газа) от областей с более высокой температурой к областям с более низкой температурой.

В соответствии с молекулярно-кинетической теорией теплопроводность обусловлена тепловым движением и энергетическим взаимодействием микрочастиц (молекул, атомов, электронов). Частицы с большей энергией отдают часть своей энергии менее нагретым при соударении. Скорость теплопередачи в этом случае зависит от физических свойств вещества, в частности от его плотности. При стационарных процессах теплопередачи тепловой поток, проходящий через тело в единицу времени, постоянный, так как в процессе передачи теплоты теплосодержание тела не изменяется.

Тепловой поток (Вт) через однослойную плоскую стенку при установившемся режиме определяется по формуле Фурье:

(1.1)

(1.1)

где  и

и  – температуры поверхностей стенки, К; l – ее толщина, (м); F –площадь проводящей стенки,

– температуры поверхностей стенки, К; l – ее толщина, (м); F –площадь проводящей стенки,  ;

;  – коэффициент теплопроводности, зависящий от природы вещества и температуры, Вт/(м

– коэффициент теплопроводности, зависящий от природы вещества и температуры, Вт/(м  К).

К).

Для большинства применяемых в печестроении материалов:

, (1.2)

, (1.2)

здесь  – коэффициент теплопроводности при 273 К;

– коэффициент теплопроводности при 273 К;  - температурный коэффициент;

- температурный коэффициент;  – средняя температура стенки, К.

– средняя температура стенки, К.

Конвекция – теплопередача в жидкостях и газах, при которой перемещаются отдельные частицы и отдельные элементы объема вещества, переносящие присущий им запас тепловой энергии. Перенос теплоты вместе с переносом массы вещества называют конвективным теплообменом.

Если передача теплоты конвекцией обусловлена лишь разностью плотностей вещества вследствие различных температур, то такая конвекция называется естественной или свободной. При наложении на нагретый объем вещества внешних сил (принудительное перемещение вещества) теплоперенос называют вынужденной конвекцией.

Тепловой поток конвективного теплообмена определяют на основании закона Ньютона-Рихмана:

, (1.3)

, (1.3)

где  – коэффициент теплоотдачи конвекцией, Вт/(

– коэффициент теплоотдачи конвекцией, Вт/(  );

);  – температура стенки;

– температура стенки;  – температура окружающей среды; F –поверхность конвективного теплообмена,

– температура окружающей среды; F –поверхность конвективного теплообмена,  .

.

Коэффициент теплоотдачи  представляет собой количество теплоты, передаваемой в единицу времени через единицу поверхности при разности температур между поверхностью и омывающей жидкостью в 1 К.

представляет собой количество теплоты, передаваемой в единицу времени через единицу поверхности при разности температур между поверхностью и омывающей жидкостью в 1 К.

Излучение – передача теплоты в невидимой (инфракрасной) и видимой частях спектра. При передаче теплоты излучением энергия передается в форме электромагнитных волн. Для передачи тепловой энергии наиболее существенными являются тепловое излучение с длиной волны 0,4-400 мк. Между нагретыми телами, расположенными в пределах видимости друг друга, всегда происходит лучистый теплообмен. При этом суммарный тепловой поток направлен от более нагретого тела к менее нагретому. Этот поток определяется температурами тел, степенью их черноты и размерными факторами.

При излучении нагретого тела в неограниченное пространство (при односторонней теплопередаче) лучистый тепловой поток (Вт/  ):

):

, (1.4)

, (1.4)

где  – постоянный коэффициент излучения абсолютно черного тела;

– постоянный коэффициент излучения абсолютно черного тела;  – степень черноты тела, численно равная его поглощающей способности (для абсолютно черного тела

– степень черноты тела, численно равная его поглощающей способности (для абсолютно черного тела  =1); T – абсолютная температура, К.

=1); T – абсолютная температура, К.

1.3. Материалы, применяемые в электропечестроении

При изготовлении электротермических установок (ЭТУ) применяются материалы, предназначенные для работы при высоких температурах. В их числе огнеупорные и теплоизоляционные материалы для теплоизоляции нагреваемых тел от окружающей среды и жаропрочные материалы, идущие на изготовление нагревателей и элементов конструкций печей.

Огнеупорные материалы – материалы, используемые для сооружения различных печей и аппаратов, работающих в условиях высокотемпературного (выше 1200 К) нагрева.

По специфическим условиям работы они должны удовлетворять следующим требованиям.

1. Огнеупорность – это способность без деформации и оплавления противостоять воздействию высоких температур. В зависимости от степени огнеупорности их подразделяют на три класса: огнеупорные (огнеупорностью 1580-1770 К); высокоогнеупорные (1770-2000 К включительно); высшей огнеупорности (выше 2000 К).

Материалы с огнеупорностью ниже 1580 К называют теплоизоляционными.

2. Механическая прочность. При высоких температурах она имеет важное значение, поскольку огнеупорные материалы в процессе работы подвергаются воздействию значительных механических нагрузок в условиях высоких температур. Механическая прочность огнеупоров определяет верхний температурный предел их применения. Максимальной рабочей температурой огнеупорного материала принята температура, при которой начинается деформация материала от сжимающей нагрузки 20 кПа.

3. Термическая устойчивость – это способность материала без разрушения выдерживать резкие колебания температуры. Выгрузка из печи нагретого и последующая загрузка холодного материала создают в печах резкие колебания температуры, которые приводят к термическим напряжениям, способным разрушить огнеупорный материал.

4. Химическая нейтральность. По отношению к нагреваемому материалу и внутренней кладке печи огнеупорные материалы должны быть химически нейтральны, чтобы не засорять нагреваемую продукцию и не разрушаться ею путем химической эрозии.

5. Малая электропроводность. Огнеупорный материал в электрических печах часто одновременно является и электроизоляционным материалом. На нем монтируются электронагревательные элементы, он является тепло - и электроизолятором ванны печи от корпуса. По этой причине огнеупорный материал должен обладать хорошими электроизоляционными свойствами в условиях рабочих температур.

6. Малая теплопроводность. Она способствует снижению тепловых потерь через стенки электрической печи без чрезмерного увеличения их толщины.

Наиболее полно изложенным требованиям удовлетворяют огнеупорные материалы, изготовляемые на основе кремнезема (2000 К), глинозема (2300 К), оксида магния (2600 К).

Массовыми огнеупорами для электроплавильных печей являются динас (2000 К), магнезит (2570 К), хромомагнезит, доломит и шамот (2000 К).

Для печей сопротивления основным огнеупорным материалом является шамот, представляющий собой глубоко обожженную огнеупорную глину. Высокотемпературные печи футеруют изнутри в основном высокоглиноземистыми материалами – муллитом, алундом, а также углем и графитом.

Для выплавки тугоплавких металлов и сплавов применяются высококачественные и относительно дорогостоящие огнеупорные материалы – диоксид циркония (температура плавления 2800 К), оксид бериллия (2870 К), диоксид тория (3300 К) и др.

В практике нашли применение искусственные высокотемпературные волокна, теплопроводность которых в 2 раза ниже, чем материалов с ячеистой структурой.

Теплоизоляционные материалы.Обладают малой теплопроводностью при достаточной огнеупорности. Поэтому теплоизоляционные материалы – это, как правило, рыхлые легкие массы, сильно пористые изделия или крупнозернистые порошки.

Наибольшее распространение в качестве теплоизоляционных материалов получили диатомит, шлаковые и минеральные ваты, пеностекло, зонолит, а также комбинированные материалы на основе асбеста.

Диатомит – осадочная горная порода; по химическому составу – кремнезем, используется в виде насыпной изоляции.

Шлаковые и минеральные ваты получают из топочных и доменных шлаков, а также из различных пустых пород путем расплавления их в печах и последующего распыления струи расплава сжатым воздухом или паром.

Пеностекло получают путем добавления в расплав стекла газообразующих веществ. Полученные изделия из пеностекла обладают хорошо развитой пористостью и большой механической прочностью, максимальная рабочая температура 900-1000 К.

Зонолит – легкая чешуйчатая масса, получаемая из низкосортной слюды путем обжига. Применяется в виде засыпки (до 1400 К).

Асбест – волокнистый материал, с максимальной рабочей температурой 900 К. В чистом виде применяется в качестве засыпки. Обычно служит армирующим веществом для создания композиционных материалов (асбокартон, асбошнур и т. п.).

Жаропрочные материалы. Жаропрочность – свойство материала сохранять высокую механическую прочность при высоких температурах. Жароупорность – устойчивость к химическим реакциям при высоких температурах.

Основные жаропрочные материалы – сплавы железа со специальными легирующими добавками хрома, алюминия, никеля.

Увеличение содержания хрома до 30 % позволяет применять детали при температурах до 1300-1400 К.

Увеличение процентного содержания никеля в сплаве улучшает его обрабатываемость, повышает механическую прочность. Хромоникелевые стали используют для изготовления механически нагруженных конструкций и деталей (конвейерные ленты, направляющие толкательных печей и т. п.).

Для высокотемпературных электропечей в качестве жароупорных материалов применяют молибден, ниобий, вольфрам (работающие в защитных газах – аргоне, азоте, водороде), высокоогнеупорную керамику, карбиды и бориды некоторых материалов.

Глава 2. УСТАНОВКИ НАГРЕВА СОПРОТИВЛЕНИЕМ

2.1. Физическая сущность электрического сопротивления

Электрический ток – это направленное движение положительных или отрицательных электрических зарядов под действием электрического поля. Он может обеспечиваться движением только электронов, как это имеет место в вакууме при эмиссии электронов накаленным катодом, металлах и материалах, проявляющих свойство сверхпроводимости. Вещества, обладающие электронной проводимостью, называют проводниками первого рода. Проводящие среды, в которых прохождение тока обеспечивается движением частиц вещества – ионов, называют проводниками второго рода. К ним относятся электролиты – растворы и расплавы. Плазма имеет смешанную проводимость.

Соотношения между плотностью тока, напряженностью электрического поля и электропроводностью вещества определяются законом Ома. В общей форме этот закон имеет вид:

, (2.1)

, (2.1)

где  – плотность тока, А/

– плотность тока, А/  ;

;  – плотность носителей заряда электронов и ионов соответственно, 1/

– плотность носителей заряда электронов и ионов соответственно, 1/  ,

,  – подвижность электронов и ионов, численно равная скорости дрейфа заряженных частиц в направлении электрического поля при его напряженности Е= 1 В/см;

– подвижность электронов и ионов, численно равная скорости дрейфа заряженных частиц в направлении электрического поля при его напряженности Е= 1 В/см;  – заряд электрона.

– заряд электрона.

Поскольку в металлах ток проводится исключительно электронами, уравнение (2.1) запишем в виде:

. (2.2)

. (2.2)

Из формулы (2.2) следует:

, (2.3)

, (2.3)

где  – электропроводность вещества, зависящая от концентрации носителей зарядов

– электропроводность вещества, зависящая от концентрации носителей зарядов  , а также от вида вещества и его состояния

, а также от вида вещества и его состояния  .

.

С учетом (2.2) и (2.3) можно записать:

. (2.4)

. (2.4)

Величину, обратную проводимости,  называют удельным электрическим сопротивлением. Оно зависит от тех же факторов, что и проводимость и для всех металлов увеличивается с ростом температуры. Удельное сопротивление проводника при заданной температуре:

называют удельным электрическим сопротивлением. Оно зависит от тех же факторов, что и проводимость и для всех металлов увеличивается с ростом температуры. Удельное сопротивление проводника при заданной температуре:

, (2.5)

, (2.5)

где  – удельное сопротивление проводника при температуре 293 К;

– удельное сопротивление проводника при температуре 293 К;  – температурный коэффициент электрического сопротивления, Ом/К.

– температурный коэффициент электрического сопротивления, Ом/К.

При приближении температуры к абсолютному нулю часть сопротивления, обусловленная тепловыми колебаниями атомов решетки, стремится к нулю, так что остается лишь сопротивление, обусловленное дефектами решетки (примесями и т. п.). У проводников второго рода с повышением температуры элекропроводность возрастает.

Зависимость тока от приложенного напряжения называют вольт-амперной характеристикой вещества.

Если характеристики выражают зависимость постоянного напряжения от соответствующих значений постоянного тока, их называют статическими. Характеристики при достаточно быстрых изменениях тока называют динамическими. Они отличаются от статических вследствие, например, тепловой инерции проводника. В этом случае рассматривают статические сопротивление и проводимость и динамические сопротивление и проводимость проводника (рис. 2.1).

Рис. 2.1. Вольт – амперная характеристика проводника

Удельное статическое сопротивление  пропорционально тангенсу угла

пропорционально тангенсу угла  наклона луча, проведенного из начала координат в данную точку характеристики, т. е.

наклона луча, проведенного из начала координат в данную точку характеристики, т. е.  tg

tg  . Удельное динамическое сопротивление пропорционально тангенсу угла

. Удельное динамическое сопротивление пропорционально тангенсу угла  наклона касательной в данной точке характеристики

наклона касательной в данной точке характеристики  tg

tg  . Переходя от удельного сопротивления к проводимости, запишем:

. Переходя от удельного сопротивления к проводимости, запишем:  ctg

ctg  ;

;  дин

дин  ctg

ctg  .

.

Величину ctg  называют удельной дифференциальной проводимостью.

называют удельной дифференциальной проводимостью.

В переменном электрическом поле проводимость проводника является комплексной величиной:

, (2.6)

, (2.6)

где  – соответственно активная и реактивная составляющие проводимости.

– соответственно активная и реактивная составляющие проводимости.

При соударении с элементами структуры металла электроны обмениваются полученной ими в электрическом поле энергией, что выражается в нагреве проводника. Количество выделяющейся в проводнике теплоты зависит от сопротивления проводника, электрического тока в цепи, времени его прохождения и определяется законом Ленца-Джоуля:

, (2.7)

, (2.7)

где  – ток, А;

– ток, А;  – сопротивление, Ом;

– сопротивление, Ом;  – время, с.

– время, с.

Если выразить  через удельное сопротивление проводника, учесть его геометрические размеры

через удельное сопротивление проводника, учесть его геометрические размеры  – длину, м, и S – площадь сечения, м2, то выделяющаяся в проводнике мощность:

– длину, м, и S – площадь сечения, м2, то выделяющаяся в проводнике мощность:

, (2.8)

, (2.8)

где  – площадь сечения, м2;

– площадь сечения, м2;  – длина проводника, м.

– длина проводника, м.

2.2. Нагревательные элементы

Выбор материала и конструкции нагревательного элемента (НЭ) определяется особенностями технологического процесса и конструкции установки. Материалы НЭ должны обладать высоким удельным электрическим сопротивлением; малым температурным коэффициентом удельного сопротивления; постоянным электрическим сопротивлением нагревателя в процессе длительного срока его службы.

По температурным пределам работы нагревательные элементы подразделяют на три группы:

– низкотемпературные – нагрев до 500-700 К и преимущественно конвективный способ теплообмена;

– среднетемпературные – нагрев до 900-1300 К с теплообменом конвекцией, теплопроводностью и излучением;

– высокотемпературные – нагрев до 2500-3300 К с преимущественно радиационным способом теплопередачи.

Для изготовления НЭ с рабочей температурой до 1500 К распространенными материалами являются нихромы (сплавы никеля и хрома), фехрали (хромоалюминиевые сплавы), а также хромоникелевые жаропрочные стали.

Нихромы содержат 75-78 % никеля и около 25 % хрома. Увеличение процентного содержания никеля в сплаве повышает его рабочую температуру. Добавка титана улучшает механическую прочность сплава.

Хромоникелевые жаропрочные стали содержат 22-27 % хрома и 17-20 % никеля, из них изготовляют НЭ с рабочей температурой до 1100 К.

Фехрали являются сплавом железа, хрома (до 13 %) и алюминия (до 4 %). НЭ из них работают при температурах до 1100 К.

Сплавы с содержанием хрома 20-27 % и с микродобавками элементов (бора, титана и др.) способствует получению температур в диапазоне 1470-1620 К.

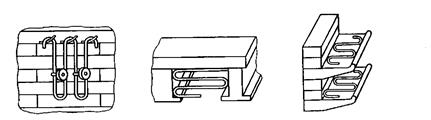

Открытые НЭ применяются в печах и бытовых нагревательных приборах, они могут быть проволочные зигзагообразные, проволочные спиральные и ленточные. В зависимости от конструкции НЭ выбирают способ его крепления на футеровке печи (рис. 2.2, а-ж).

Для нагрева жидкостей или газов при различных технологических процессах (получение сухого перегретого пара) служат НЭ, выполненные в виде цилиндра из пористого металлокерамического материала (пористость 40-80 мкм), что обеспечивает проникновение жидкости или газа сквозь его стенки и одновременно их нагрев. Рабочая температура 400-600 К, напряжение на элементе 1-12 В.

Для обогрева поверхностей, сосудов, труб, панелей существуют НЭ, изготовляемые из полиэфирной смолы с обеспечивающим электропроводность наполнителем – гибкие ленточные электронагреватели (ГЛЭН). Рабочая температура материала 400-500 К.

Для низкотемпературного нагрева широко применяются трубчатые НЭ – ТЭНы, представляющие собой металлическую трубку 1, заполненную теплопроводным электроизоляционным материалом 2, (плавленый периклаз)в котором находится электронагревательная спираль 3 (рис. 2.3). По сравнению с открытыми НЭ ТЭНы более электробезопасны, могут работать в воде, жидких углеводородах, жидком металле, расплавах солей, оксидов и других средах, стойки к вибрациям и механическим нагрузкам. Мощность ТЭНов составляет от 100 Вт до 15 кВт, рабочее напряжение 36-380 В, рабочая температура 400-1000 К.

|

|

|

Рис. 2.2. Расположение нагревателей в электрических печах

Рис. 2.3. Схема трубчатого электронагревателя (ТЭНа)

Для высокотемпературных печей с максимальной рабочей температурой до 1700 К применяются НЭ из карборунда (карбид кремния SiC, известны под названием силитовых или глобаровых. Изготовляют в виде стержней диаметром 6-30 мм различной длины.

Для высокотемпературных установок (с максимальной температурой 2300 К и выше) нагреватели изготовляют из тугоплавких металлов, угля или графита.

При изготовлении НЭ из тугоплавких материалов применяют молибден, тантал, вольфрам в виде проволоки, ленты, стержней и листов различных сечений. Они могут работать лишь в атмосфере инертных газов: аргона, гелия, водорода, азота, а также в вакууме.

2.3. Установки электроотопления и электрообогрева

Электрические нагревательные установки (ЭНУ) применяют для: сушки изделий после окраски, пропитки; сушки помещений при строительных работах; подогрева газов для различных технологических целей; отопления помещений; разогрева емкостей с жидкостью, а также для нагрева твердых тел и устройств – прессов, штампов; прогрева технологических трубопроводов; прогрева бетона, грунтов и дорожных покрытий.

В электроотоплении и электрообогреве используется разнообразные ЭНУ, к ним относятся электрокалориферы, фены, различные устройства радиационного обогрева, электрокотлы, электрические теплоаккумулирующие устройства, устройства для оттаивания грунта, обогрева бетона, дорожных покрытий и т. д.

Электрокалорифер. Это ЭНУ, состоящий из нагревательного элемента и вентилятора. Он предназначен для нагрева воздуха и различных газов в технологических процессах. Такие электрокалориферы с вынужденной конвекцией, обеспечивающей интенсивный теплообмен, обладают в несколько раз меньшей поверхностью нагрева по сравнению с поверхностями ЭНУ со свободноконвективным способом теплообмена. При невысоких температурах НЭ (500 К) в калориферах применяется подвешенная на изоляторах открытая проволочная спираль. Калориферы этого типа обладают небольшим гидравлическим сопротивлением.

В калориферах могут применяться простые и оребренные трубчатые НЭ, обладающие развитой поверхностью нагрева.

Отопительный калорифер с трубчатыми оребренными нагревателями предназначен для нагрева воздуха до 400 К в системах воздушного отопления, вентиляции, искусственного климата и в сушильных установках. Он состоит из кожуха и трубчатых нагревательных элементов.

Радиационные электронагреватели. Проникновение излучения в глубь нагреваемого тела зависит от длины его волны и прозрачности тела. Для осуществления нагрева в различных диапазонах длин волн существуют соответствующие радиационные излучатели. Светлый (ламповый) излучатель представляет собой лампу накаливания с вольфрамовой нитью и стеклянной колбой. Температура вольфрамовой нити – около 2200 К, максимум излучения приходится на длину волны 1,3 мкм. Основная часть энергии излучается в диапазоне длин волн 0,8-3,5 мкм.

Светлый кварцевый излучатель представляет собой трубку из кварцевого стекла, внутри которой размещаются вольфрамовые, нихромовые или хромоалюминиевые спирали.

Темный излучатель представляет собой трубчатый НЭ, расположенный в фокусе полированного отражателя. Температура излучателя 700-1000 К, максимум излучения приходится на длины волн 2-5 мкм.

Электрические сушила. Установки для сушки изделий могут быть радиационного или смешанного действия, когда передача теплоты излучением сочетается с конвекцией. В качестве установок для сушки различного рода поверхностей могут применяться специальные излучательные панели. Нагреватели панелей выполняют в виде нихромовой спирали, намотанной на керамические трубки. Схема включения панели - излучателя позволяет осуществлять два режима: непрерывный и регулируемый, при котором по достижении воздухом заданной температуры нагреватели автоматически отключаются, а при понижении температуры включаются вновь.

Установки для обогрева труб, прогрева бетона и грунта. Наиболее рациональный способ электропрогрева бетона – пропускание через него тока. Для ввода энергии в массу прогреваемого бетона служат различные электроды. Их изготовляют из арматурной диаметром 6-10 мм или полосовой стали. Различают внутренние электроды, закладываемые в тело бетона, нашивные, прикрепляемые к поверхности опалубки или щитам со стороны, примыкающей к бетону, и плавающие, укладываемые на открытую поверхность бетона.

Электропрогрев прямым пропусканием тока применяют и для оттаивания грунтов. Оттаивание грунтов можно вести от дневной поверхности к слою талого грунта или в обратном направлении. В первом случае для электропрогрева применяют горизонтальные и сравнительно короткие вертикальные электроды. Мерзлый грунт – плохой проводник, поэтому в начале прогрева на дневной поверхности укладывают смоченный слабым электролитом слой опилок, в котором и выделяется тепловая энергия.

В городском электроснабжении применяется электрический обогрев дорожных покрытий на перекрестках, пешеходных тротуаров, взлетно-посадочных полос в аэропортах с целью предотвращения образования гололеда, а также очистки их от льда и снега. В качестве НЭ используется кабель, который располагается в дорожном покрытии на глубине нескольких сантиметров.

2.4. Электрические печи сопротивления

Электрические печи сопротивления (ЭПС) применяются для технологических операций в машиностроении, металлургии, легкой и химической промышленности, строительстве, коммунальном и сельском хозяйстве. Разнообразие материалов, обрабатываемых в ЭПС, и видов технологических процессов привело к большому разнообразию конструкций ЭПС, выпуску их малыми сериями и даже в индивидуальном порядке.

Электропечи сопротивления выпускают в двух исполнениях: ЭПС косвенного и прямого действия. В ЭПС косвенного действия электрическая энергия превращается в тепловую в специальных нагревателях, а затем передается в рабочее пространство посредством теплопроводности, конвекции и излучения. В ЭПС прямого действия нагреваемое тело включается непосредственно в электрическую цепь. Нагревательные элементы в печах косвенного действия и нагреваемые тела, включаемые в цепь ЭПС прямого действия, могут быть проводниками первого и второго родов.

По уровню достигаемых температур ЭПС делятся на: низкотемпературные (900-1000 К), среднетемпературные (1000-1600 К) и высокотемпературные (выше 1600 К). Для данных групп ЭПС применяются различные материалы для изготовления нагревательных элементов, огнеупорные и теплоизоляционные материалы. По группам технологических процессов, выполняемых в печах, ЭПС можно разделить на нагревательные и плавильные, по режиму работы - на периодические и непрерывно действующие. В свою очередь, печи периодического действия, обслуживающие различные технологические процессы, могут быть камерные, шахтные, колпаковые, камерные с выдвижным подом, элеваторные. Среди ЭПС непрерывного действия различают конвейерные, толкательные, рольганговые, карусельные, с шагающим подом, пульсирующим подом, барабанные, протяжные.

В печах с контролируемой атмосферой применяются инертные газы, а также специальные газовые смеси, назначение которых термохимическая обработка поверхности изделий - азотирование, цементация и нитроцементация, проводимые с целью повышения поверхностной прочности и износоустойчивости деталей. Выпускают также печи с водородной средой для различных технологических процессов, в том числе для восстановления металлов из оксидов и спекания изделий из порошков тугоплавких металлов (вольфрам, молибден, ниобий, тантал и др.).

В печах периодического действия нагреваемые тела помещаются в рабочую камеру и постепенно нагреваются до заданной температуры, оставаясь неподвижными. В методических печах нагреваемые детали загружаются с одного конца печи, перемещаются по ее длине, при этом прогреваются до заданной температуры и выдаются с другого конца печи. В таких печах температура в различных точках неодинакова. Температура повышается от загрузочного конца печи к выгрузочному. Печи непрерывного действия сложнее печей периодического действия, так как в них необходимо обеспечить перемещение деталей вдоль камеры печи, однако они являются более производительными при тех же габаритных размерах и обеспечивают интенсивность режима термообработки. Поэтому печи непрерывного действия обычно применяются в массовых и крупносерийных производствах.

Электропечи сопротивления периодического действия.

Колпаковая печь печь периодического действия с открытым снизу подъемным нагревательным колпаком и неподвижным стендом (рис. 2.4, а). Нагреваемые детали (садка) 5 с помощью подъемно-транспортных устройств помещаются на стенд 1. Поверх них сначала устанавливается жаропрочный колпак-муфель 3, а затем основной колпак 2 камеры печи, выполненной из металлического каркаса с огнеупорной футеровкой. Нагревательные элементы 4 расположены по боковым стенкам колпака и в кладке стенда. Питание нагревательных элементов осуществляется с помощью гибких кабелей и штепсельных разъемов. По окончании нагрева электропитание колпака отключается и он переносится на соседний стенд, где уже установлена очередная загрузка для нагрева. Остывание садки происходит на стенде под жароупорным муфелем, что обеспечивает необходимую скорость остывания.

Рис. 2.4. Печи сопротивления периодического действия:

а – колпаковая; б – элеваторная; в - камерная; г – шахтная; 1 – стенд; 2 – камера печи; 3 – жаропрочный муфель; 4 – нагревательные элементы; 5 – нагреваемое изделие (садка); 6 – опускающийся под; 7 – подъемное устройство; 8 – свод; 9 – механизм подъема свода

В колпаковых печах при каждом цикле теряется лишь теплота, запасенная в муфеле и кладке стенда, что составляет 10-15 % от теплоты, запасенной в кладке колпака.

Мощность колпаковых печей достигает нескольких сотен киловатт. Благодаря тому что колпак и муфель могут быть герметизированы, нагрев и остывание садки можно проводить в защитной атмосфере.

Элеваторная ЭПС – печь периодического действия с открытой снизу неподвижной камерой нагрева 2 и с опускающимся подом 6. Она представляет собой камеру, установленную на колоннах над уровнем пола цеха (рис. 2.4, б). Под печи поднимается и опускается подъемником, который установлен под камерой нагрева. Нагреваемые изделия – садку 5 нагружают на тележку, продвигают под печь и поднимают подъемником 7, вдвигая в камеру. По окончании технологического процесса под опускается и изделие снимается.

Элеваторные печи служат для отжига, эмалирования, цементации, обжига керамических изделий, спекания и металлизации деталей и рассчитаны на емкости в десятки тонн, на мощности до 600 кВт и температуру до 1500 К.

Камерная ЭПС (рис. 2.4, в) – печь периодического действия с камерой нагрева, загрузка и разгрузка садки которой производятся в горизонтальном направлении. Она состоит из прямоугольной камеры 2 с огнеупорной футеровкой и теплоизоляцией, сводом 8 и помещенной в металлический кожух. Печь загружается и выгружается через отверстие в передней части. В поду камерной печи имеется жароупорная плита, на которой расположены нагреватели 4. В печах до 1000 К теплообмен обеспечивается за счет излучения или конвекции, обеспечиваемой замкнутой циркуляцией печной атмосферы. Печи с температурой до 1800 К работают как с воздушной, так и контролируемой атмосферой.

Шахтную печь(рис. 2.4, г)выполняют в виде круглой, квадратной или прямоугольной шахты, перекрываемой сверху крышкой. Нагревательные элементы в ней установлены по боковым стенкам.

Электропечи сопротивления непрерывного действия (методические печи). При установившемся технологическом процессе термообработки для увеличения производительности предпочтительно применять непрерывно действующие печи. В таких печах кроме нагрева изделий до заданных температур можно производить выдержку при этой температуре, а также их охлаждение. В таком случае печи выполняют состоящими из нескольких зон, протяженность которых зависит от конкретных условий проведения технологического процесса.

Часто печи непрерывного действия объединяют в один полностью механизированный и автоматизированный агрегат, состоящий из нескольких печей. В частности, такая линия может включать в себя закалочную и отпускную печи, закалочный бак, моечную машину и сушилку. Конструкции печей непрерывного действия различаются в основном механизмами перемещения нагреваемых изделий в рабочем пространстве печи.

Конвейерная печь – печь непрерывного действия с перемещением садки на горизонтальном конвейере (рис. 2.5).

Рис. 2.5 Схема конвейерной электропечи:

1 – теплоизолированный корпус; 2 – загрузочное окно; 3 – нагреваемое изделие; 4 – нагревательные элементы; 5 - конвейер

Под печи представляет собой конвейер - полотно, натянутое между двумя валами, которые приводятся в движение специальными двигателями. Нагреваемые изделия укладываются на конвейер и передвигаются на нем через рабочее пространство

| <== предыдущая лекция | | | следующая лекция ==> |

| Виды электрических схем | | | Расчетная схема и нагрузки |

Дата добавления: 2020-03-17; просмотров: 829;