Электрошлифовальный переносной инструмент по дереву

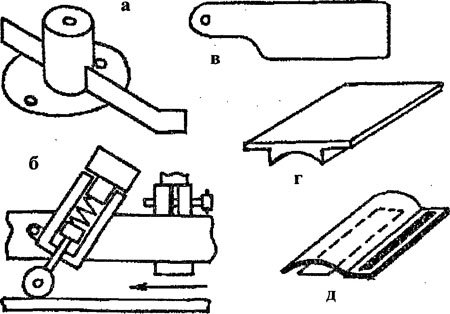

Инструмент состоит из электродвигателя, ведущего барабана, шлифовальной ленты, опорной рамки и опорной плиты. Вращение ведущему барабану передается посредством зубчатой передачи. Ведущий барабан натягивает и направляет ленту, а поддержание ее при работе производит опорная плита.

Виброшлифовальная полировальная машина состоит из электродвигателя, дебаланса, виброплощадки, имеющей колебательное и круговое поступательное движение. Качество шлифования зависит от его направления, натяжения шлифовальной ленты на цилиндры (диск, шкив) и от подбора шлифовальной шкурки.

САМОДЕЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК «УНИВЕРСАЛ -1» И ПРИСПОСОБЛЕНИЯ К НЕМУ

В ежедневной практике постоянно возникает необходимость в использовании столярйых изделий. Особенно такая потребность возрастаету тех, кто планирует ремонтировать или строить жилье своими руками.

Тут не обойтись лишь досками, брусками, рейками и планками. Нужны профессионально изготовленные дверные коробки и полотна, окна, балки для перекрытий, деревянные элементы лестничных маршей и изгородей. Да и мебель, выполненная своими руками, не только значительно украсит интерьер любого дома, но и существенно сэкономит семейный бюджет.

Вот только приобрести готовые к использованию пиломатериалы не каждому по карману. А, собственно говоря, зачем их покупать, если необходимое изделие можно изготовить самому, используя для этого сконструированный своими же руками несложный малогабаритный деревообрабатывающий станок. Кстати, изготовление такого станка обойдется Вам значительно дешевле, чем его промышленного собрата, имеющегося в торговой сети.

На сегодняшний день народными умельцами создано немало всевозможных конструкций деревообрабатывающего оборудования, которое, при всей своей простоте и низкой себестоимости, обеспечивает достаточно высокую производительность и качество обрабатываемых материалов, безопасность работы.

В этой главе вниманию читателей предложена конструкция станка «Универбал -1».

Деревообрабатывающий станок “Универсал -1”

Технические характеристики . Конструкция этого станка, разработанная москвичом В. Метловым, обеспечивает довольно высокую производительность и качество выполняемых операций. Он удобен в эксплуатации, имеет небольшие массу и габариты, довольно мощный электродвигатель, набор сменных насадок и приспособлений. Станок предназначен для пиления деревянных заготовок круглой пилой вдоль, поперек волокон и под углом; для фугования под разными углами; выбирания четвертей и пазов, нарезания шипов; плоского и профильного фрезерования прямолинейных и криволинейных заготовок; шлифования деревянных изделий и затачивания режущих инструментов.

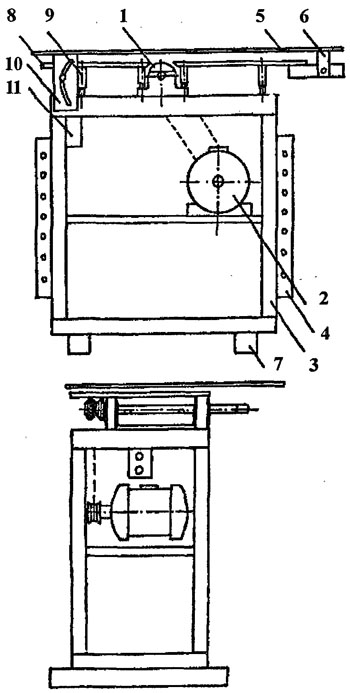

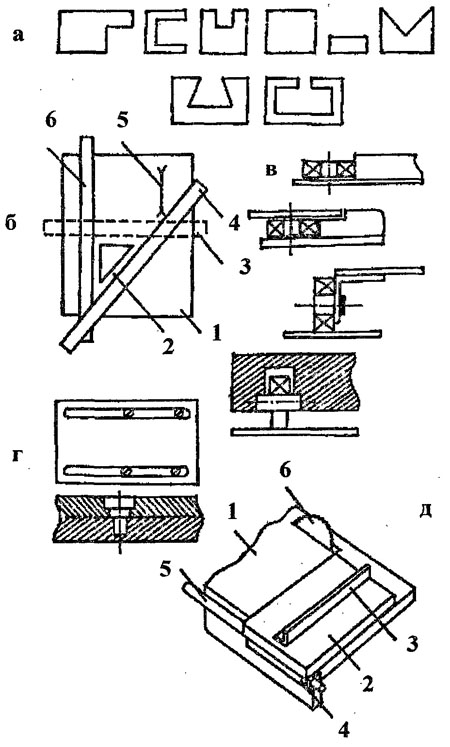

Рис. 162. Деревообрабатывающий станок «Универсал-1»: 1-рабочий вал; 2-алеюродвигатель; 3-корпус; 4-технологический уголок; 5-пильный стол; 6-петли пильного стола; 7-ножки; 8-строгальный стол; 9-стойка; 10-кулиса; 11-пульт управления

Деревообрабатывающий станок “Универсал -1” состоит из основных и вспомогательных частей ( рис. 162 ). На станине 3 крепят электродвигатель 2, крутящий момент которого передается на рабочий вал 1, снабженный ножами. В виду своей универсальности станок имеет два рабочих стола - пильный стол 5 и строгальный стол 8. Их размещают в два уровня, что позволяет иметь относительно большую по площади пильную столешницу и располагать на ней необходимые приспособления. Пильный стол регулируется по высоте. Конструкция станка предусматривает возможность увеличения опорной площади при строгании длинномерных заготовок за счет опрокидывания стола на 180 °.

Для привода рабочих инструментов станка применяют асинхронный трехфазный электродвигатель с рабочим и пусковым конденсаторами для однофазной сети. Также имеется возможность его включения в трехфазную сеть. Станком управляют при помощи пульта управления 11.

Небольшие габариты станка позволяют разместить его в мастерской на садовом участке или в гараже. Сменные насадки и приспособления значительно расширяют его технические возможности, несмотря на некоторые незначительные неудобства, вызываемые переналадкой при переходе от пиления к строганию.

Как уже сообщалось, “Универсал - 1” можно использовать для фрезерных, рейсмусовых, заточных и шлифовальных работ, которые не предусматриваются или допускаются в очень ограниченном виде в большинстве промышленных деревообрабатывающих машин, предназначенных для бытовых целей.

Корпус служит для соединения всех частей конструкции и придания ей устойчивого состояния. Он несет на себе все вибрационные и динамические нагрузки, поэтому должен обладать достаточной прочностью и жесткостью. Вместе с этим корпус должен быть простым в изготовлении и не очень тяжелым.

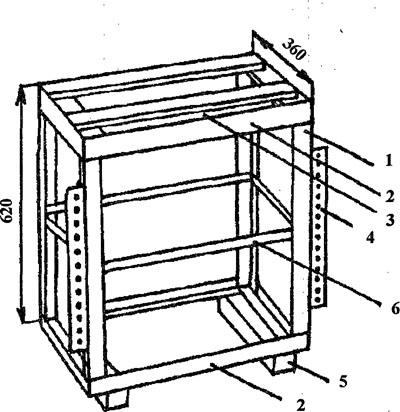

Рис. 163. Корпус станка:

1-боковая рама; 2-продольный уголок; 3-средний уголок; 4-техноло-гический уголок; 5-ножка; 6-опорный уголок

Корпус ( рис. 163 ) собирают из профильного проката, он имеет коробчатую форму. При изготовлении корпуса станка важно определить его высоту, чтобы он был и не очень высоким и не очень низким, так как в обоих случаях будут возникать трудности при работе. Высота его выбирается такая, чтобы человек, работающий на нем, мог стоя свободно опереться ладонями на пильный стол. При среднем росте 175 см высота станка должна составлять примерно 760 мм, а высота его корпуса - 620 мм.Ширину корпуса определяют в зависимости от длины ножевого вала ( без его рабочего вылета), а также от длины электродвигателя, который не должен выступать за пределы стенок корпуса. Учитывая то, что двигатель мощностью 1,1 -1,5 кВт имеет общую длину около 350 мм, а ножевой вал - 320 мм, ширина корпуса станка составит 360 мм. Длину корпуса определяют, исходя из того, чтобы разместить в нем рабочий вал, двигатель и пускозащитное устройство. Для этой цели вполне достаточной будет длина 600 мм. Таким образов, корпус без рабочих столов имеет габариты 600 X 360 X 600 мм.Сборку корпуса начинают с изготовления двух боковых рам, для чего используют стальные уголки 35 X 35 мм нужной длины. На обоих концах вертикальных уголков снимают фаски под углом 45 ° - это способствует более плотному прилеганию их к остальным уголкам. Затем размечают и сверлят отверстия под болты. После сборки рамы ее скрепляют между собой продольными уголками 50 X 50 мм сверху и 35 X 35 мм - снизу. Далее устанавливают один средний уголок 50 X 50 мм, который крепят сверху к двум поперечным уголкам рам. Собирая корпус, следует учесть, чтобы все три продольных уголка были в одной плоскости, так как это необходимо для установки на них ножевого вала и строгального стола.Для придания корпусу дополнительной жесткости переднюю и заднюю стенки укрепляют связками из полосовой стали или уголка меньшего сечения.С обеих сторон корпуса располагают технологические уголки (40 X 40 X 400 мм), предназначенные для крепления различных сменных приспособлений. В них делают сквозные или резьбовые отверстия под крепежные болту.По всему периметру корпуса к вертикальным уголкам изнутри привинчивают опорные уголки, предназначенные для крепления электродвигателя. Удаление этой полки от верхнего обреза корпуса определяют опытным путем в зависимости от диаметра шкива ножевого вала и двигателя, от расстояния между ними и длиной имеющегося приводного ремня.Снизу к корпусу прикрепляют две ножки из деревянных брусков 50 X 50 мм. На них при желании можно поставить четыре катка, что позволит легче перемещать станок с места на место, а также снизит шум при его работе.Корпус собирают с помощью болтов Мб или М8 с шестигранными головками и только в некоторых местах используют винты с потайными головками. Во всех случаях под головки устанавливают пружинящие шайбы, чтобы исключить отвинчивание из-за вибрации. Если есть возможность, все детали корпуса можно соединить е помощью электросварки.

Деревообрабатывающий станок “Универсал -1”

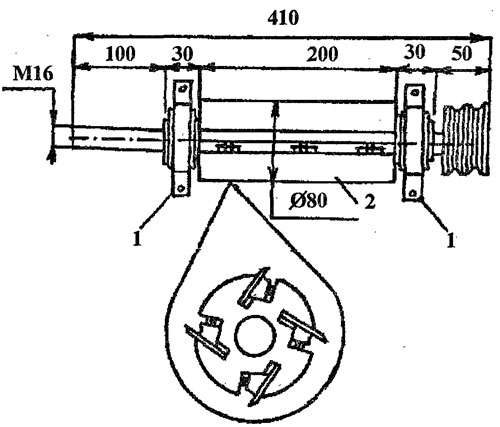

Рабочий вал предназначен для крепления режущих инструментов: круглых пил, ножей, фрез, сверл, шлифовальных дисков для придания им вращательного движения. Вал (рис. 164 ) представляет собой деталь цилиндрической формы диаметром 80 мм и длиной 200 мм с двумя диаметрально противоположными пазами для установки ножей. Ножи прижимают к стенкам пазов клиновыми вкладышами с тремя болтами. Вал имеет два выступающих конца: один диаметром 16 мм и длиной 100 мм, служащий для установки рабочих органов, а другой -диаметром 20 и длиной 50 мм для крепления шкива. Вал вращается на двух шарикоподшипниковых опорах и через шкив соединен с электродвигателем. Общая длина вала составляет 410 мм. Все режущие инструменты устанавливают на шпиндель с помощью зажимных фланцев, центрирующих и промежуточных втулок и фиксируют зажимной гайкой ( рис. 165 ).

Рис. 164. Рабочий вал:

1 -опора; 2-средняя часть вала с пазами для установки ножей (все размеры в мм)

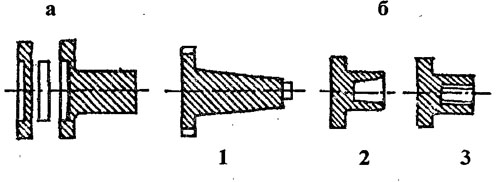

Рис. 165. Установочные фланцы: а-фланец с промежуточным кольцом; б-центрирующие втулки: 1-с внешним конусом; 2-с внутренним конусом; 3-с внутренней резьбой

Для придания пильному диску большей жесткости фланцы необходимо изготовить максимально большего диаметра с учетом внутреннего диаметра конкретных режущих инструментов. На фланцах обязательно делают внешний поясок для лучшего прилегания к зажимаемому инструменту, а также внутренние проточки для размещения центрирующих колец для пил и фрез, которые имеют диаметры посадочных отверстий, отличающиеся от диаметра шпинделя.Рабочий вал устанавливают на корпус станка так, чтобы внешняя сторона передней подшипниковой опоры находилась в одной плоскости с вертикальной полкой переднего уголка, а центр задней опоры был по центру среднего уголка. В таком положении его концы приворачивают к верхним поперечным уголкам корпуса

Место установки вала определяют с таким расчетом, чтобы иметь большую часть опорной площади строгального и пильного стола за рабочим инструментом. Поэтому вал целесообразно разместить или посередине корпуса, или немного сместив его ближе к переднему краю.

При изготовлении рабочего вала особое внимание следует обратить на подбор подшипников, в которых он будет вращаться. Подшипники рабочего вала станка желательно выбрать типа 204 с размерами 20 X 47 X17 мм. Собственно говоря, этот тип подшипников и определил все вышеупомянутые параметры ножевого вала: его диаметр и максимальную высоту распила ( 50 мм ) при использовании самого распространенного диска диаметром 200 мм. Кроме того, диаметр рабочего вылета вала 16 мм-это один из диаметров стандартного ряда посадочных фрез, который характеризуется такими размерами: 5,8,10,13, 16,22,27,32,40 мм.

Для установки вала можно применить и радиальные двухрядные подшипники № 80203, которые имеют размеры 17 X 40 X 12 мм, а также подшипники типа 203 таких же габаритов. В крайнем случае можно использовать и подшипники 1205, 8025,205 одинакового размера 25 X 52 X 15 мм. К сожалению, при этом диаметр подшипниковых узлов несколько увеличится, а полезный выход пилы над пильным столом соответственно уменьшится.Для выполнения сверлильно-пазовых и шлифовальных операций на валу закрепляют сверлильный патрон, шлифовальный диск и другой рабочий инструмент.

Деревообрабатывающий станок “Универсал -1”

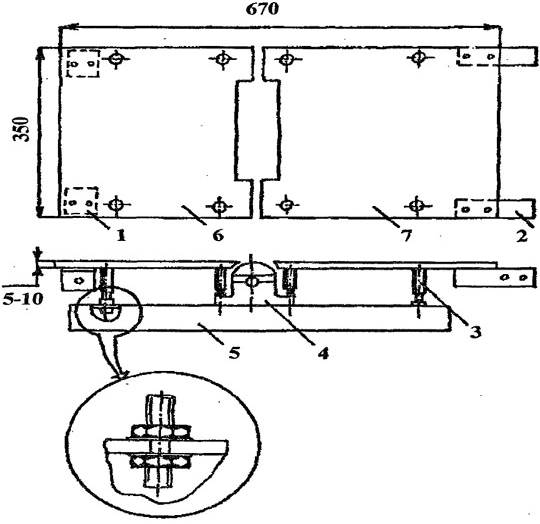

Строгальный стол предназначен для прямолинейного плоского фрезерования заготовок с применением простых или профильных ножей. Одновременно он является базовой опорой для пильного стола. Стол состоит из двух плит толщиной 5-10 мм (рис. 166). Задняя плита расположена на уровне режущих кромок ножей, а передняя - ниже задней на толщину снимаемого слоя при фрезеровании - 1,5-2мм. Ширина плит равна ширине корпуса станка- 350 мм, общая длина стола- 70 мм.

Рис. 166. Строгальный стол:

1-петли для кулис; 2-петли для пильного стола; 3-стойка; 4-раЬочий вал; 5-продольный уголок; 6-передняя плита; 7-задняя плита

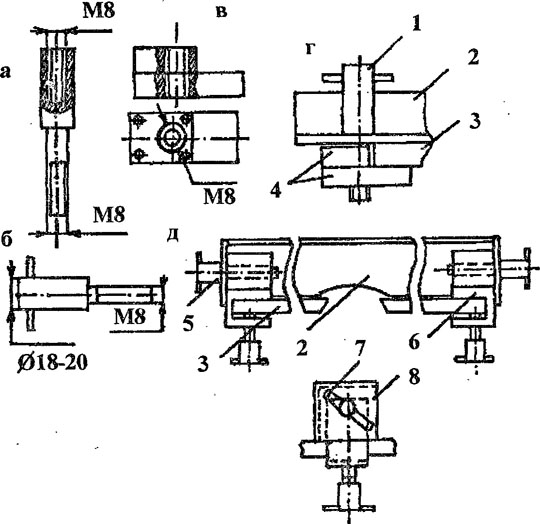

Рис. 167. Крепление направляющих линеек: а-стойка; б-винт крепления; в-склепанные пластины крепления; г-узел крепления линейки; д-крештение поворотной линейки; 1-винт;

2-линейка; 3-стол; 4-пластины; 5-винт крепления; 6-струбцина;

7-диагональный паз; 8-отрезок уголка

Плиты стола по высоте регулируют с помощью резьбовых стоек ( рис. 167 а). Для крепления двух плит нужно восемь таких стоек. Четыре из них ( внутренние) одновременно служат крепежными элементами рабочего вала

В конструкции строгального стола предусмотрено окно размером 200 X 45 мм для частичного выхода ножей вала В случае применения профильных ножей, имеющих больший вылет, чем обычные прямые, окно расширяют до 50-60 мм. Делать проем очень широким не рекомендуется, поскольку это отрицательно скажется на качестве обработки заготовок, особенно тонких и прежде всего их концов.

Вполне допустим также строгальный стол в виде цельного листа. При такой его конструкции за ножевым вырезом необходимо привернуть пластину-накладку толщиной 1,5-2 мм, которая обеспечит необходимое возвышение задней части стола над передней.

Материалом для стола могут служить сталь, алюминиевые сплавы или даже толстый гетинакс и текстолит. При недостаточной жесткости стол можно усилить, если собрать его из двойных листов или прикрепить снизу плит металлические уголки. В любом случае в процессе работы стол не должен прогибаться, так как это может привести к браку.

Заднюю плиту устанавливают на уровне кромок ножей, а переднюю ниже задней на толщину срезаемого слоя. Обе части стола должны быть строго параллельны между собой, а также по отношению к рабочему валу, к передней и задней стенкам корпуса станка Зазоры между режущими кромками ножей и кромками столов должны быть минимальными. Для этого окно в столе делают как можно уже, а снизу кромок плит снимают фаски под углом 45 Кроме того, ножи не должны выступать за кромку стружколомателя более чем на 2 мм.

При установке плит стола вынимают винты с потайными головками, чтобы они не выступали над его поверхностью. Под гайки регулировочных стоек подкладывают пружинящие шайбы.

В конструкции стола предусмотрены две направляющие

линейки: жесткая и поворотная. Первая позволяет обрабатывать смежные поверхности под прямым углом, а вторая - под любым заданным. В качестве жесткой линейки удобно применить металлический уголок размером не менее 50 х 50 мм и длиной несколько большей длины пильного стола. К кромкам стола линейку крепят с помощью простых приспособлений, состоящих из пластин и винтов (рис. 167 б, в, г). Пластины можно изготовить фрезерным или слесарным способами. В последнем случае две заготовки, одна из которых немного тоньше плит стола, склепывают между собой и сверлят в полученной детали резьбовое отверстие М8 под винт, пропущенный через отверстие в направляющей линейке.

Если линейку требуется установить над ножами, то между нею и столом помещают шайбы нужной высоты.

Вместо стандартных винтов для крепления линейки удобнее использовать самодельные, изготовленные токарным способом из круглых стержней или болтов (М14-М20).

В процессе работы понадобится и поворотная линейка. Устройство такой линейки несколько сложнее обычной. На обоих ее концах имеются струбцины-сухари, с помощью которых ее крепят к закраинам стола и одновременно фиксируют под заданным углом к его плоскости.

Коротко расскажем о конструкции одного из узлов поворотной линейки (рис. 167 д). Он состоит из отрезка уголка, обычно такого же размера, как и уголок линейки. По диагонали в нем прорезают паз под винт. Уголок привертывают к концу линейки винтами с потайными головками, чтобы его можно было при надобности переставить на другое место линейки с учетом длины стола, с которым ее придется использовать.

Из металлического бруска вырезают деталь с пазом для прохода плиты стола и двумя резьбовыми отверстиями: одно для винта крепления линейки к столу, а второе - для винта фиксации ее в определенном положении. В крайнем случае при строгании можно обходиться одной только поворотной линейкой.

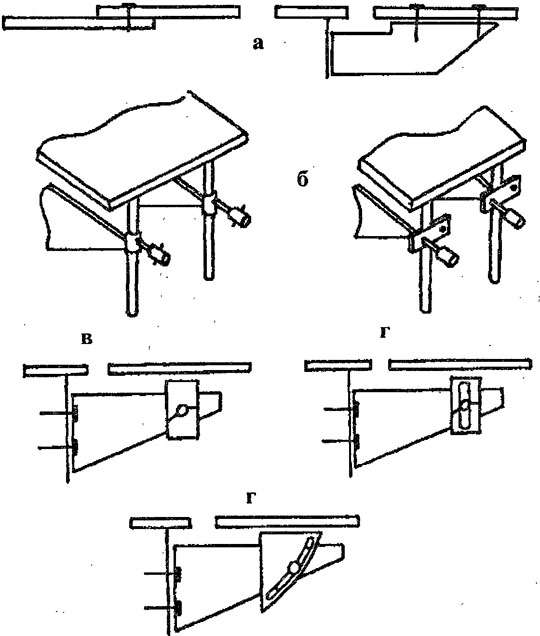

Рис. 168. Прижимные устройства: a-с плоской пружиной; б-с прижимным роликом; в-съемная заслонка; г-заглушка; д-подвнжная шторка

При строгании рекомендуется применять и прижимное устройство. Существует множество подобных приспособлений. Самое простое из них - с плоскими пружинами (рис. 168 а). Более сложные выглядят иначе. Вот один из вариантов (рис. 168 б). Прижимной ролик установлен на штоке, который перемещается в цилиндре. Цилиндр закреплен на подвижной балке, которая в свою очередь при наладке может перемещаться по стойке. Усилие прижима создается за счет пружины. По этому же принципу действует прижимное приспособление и в ряде настольных станков. Оно состоит из корпуса для крепления двух стержней с кронштейнами и пружинами, двух осей с роликами и винта с головкой для регулирования прижимного усилия.

Все эти приспособления довольно сложны по устройству. Сделать их в домашних условиях не так-то просто. К тому же они не лишены и недостатков: требуют частой настройки с учетом толщины обрабатываемого материала, несколько стесняют процесс строгания, а иногда и просто мешают работе. Поэтому в любительской практике основным остается ручной

прижим заготовок с использованием деревянных толкателей.

В этом случае, чтобы уберечься от травм, в станке предусмотрено ограждение ножевого вала в виде съемной заслонки, которая открывается лишь при проходе заготовки и автоматически возвращается на прежнее место после обработки под действием цилиндрической пружины (рис. 168 в).

Такое ограждение больше подходит для станка с двухуровневым размещением строгального и пильного столов. На столах, установленных в одной плоскости, лучше применять ограждения других типов. Например, в виде съемной заглушки (рис. 168 г) или подвижной шторки (рис. 168 д). Последняя представляет из себя тонкую металлическую пластину, несколько изогнутую по длине или с приклеенными по двум ее углам бобышками. С одной стороны в ней прорезан паз под три крепежных винта. Вывертывают один из крайних винтов, экран сдвигают в нужную сторону и открывают часть ножевого проема. После того, как в этом месте ножи затупятся, шторку сдвигают в противоположную сторону. При пилении ножи закрывают полностью. Так, пользуясь этим приспособлением, можно защищать себя от травм и эффективнее эксплуатировать ножи.

Деревообрабатывающий станок “Универсал -1”

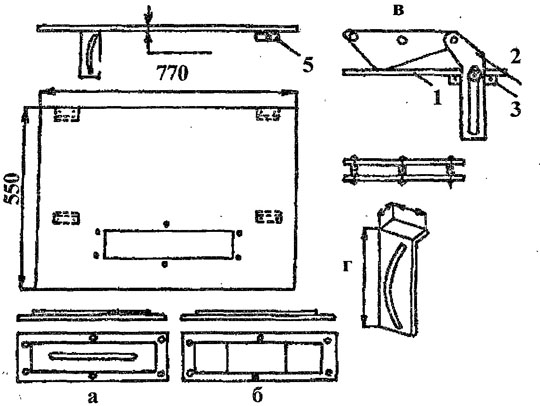

Пильный стол. В станке стол выполняет несколько функций. Его, в частности, применяют при продольной распиловке заготовок под любым углом, при их торцевании, раскраивании на отрезки заданной длины; фрезеровании прямолинейных профилей; при шипорезных, заточных и других работах.

Пильный стол представляет собой стальную плиту размером 770 х 550 х 5 мм, закрепленную на строгальном столе (рис. 169). Такой относительно большой по площади и тяжелый стол позволяет легче обрабатывать крупноразмерные заготовки, в том числе щитовые, снизить вредное влияние вибрации.

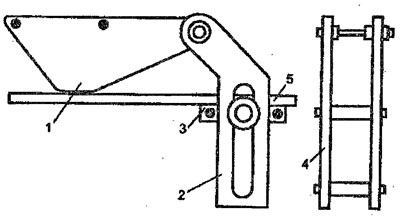

Рис. 169. Пильный стол: а-вкладыш для круглой пилы; б-вкладыш для сборной пилы; в-защита фрезы: 1-кожух; 2-расклинивающий нож; 3-уголок; 4-пильный стол; 5-петля; г- кулиса

Стол регулируют по высоте с помощью петель и кулис. Первые представляют собой две пары уголков, привинченных к строгальному и пильному столам и соединенных между собой стержнем-осью. Две кулисы позволяют поднимать левый край пильного стола на нужную высоту, фиксировать его в этом положении и регулировать вылет режущего инструмента над столом. Кстати сказать, в станке возможен следующий максимальный вылет инструмента: 12 мм - при диаметре диска 125 мм и, соответственно, 30 и 160; 75 и 250; 110 и 320 мм.

Регулирование стола по углу не предусмотрено. Зато для продельной распиловки заготовок под нужным углом в нем применяют поворотную линейку и специальный малый столик.

Учитывая сложности монтажа пильного стола, остановимся на этом вопросе несколько подробнее.

Вначале отрезают четыре уголка 32 х 32 х 60 мм для петель и два 50 х 50 х 50 мм - для кулис. Размечают и сверлят в них резьбовые отверстия под винты крепления. Через эти отверстия намечают и сверлят отверстия в строгальном столе. Ставят на место два первых и два вторых уголка, затем размещают

пильную столешницу сверху строгального стола ( параллельно ему, с отступом сзади на ширину полки уголка петли и е одинаковыми закраинами слева и справа). В этом положении размечают места крепления ответных уголков петель пильного стола, сверлят в нем отверстия и ставят уголки на место.

Снова накладывают пильный стол на строгальный, совмещают уголки петель и сверлят в них соосные отверстия 8 мм для оси. Вставляют ось, с обоих концов ее навинчивают гайки и размечают места крепления кулис. Установив кулисы, размечают на каждой из них центр паза под винт фиксации. Тонким сверлом 3 мм сверлят соосные отверстия в кулисе и ее ответном уголке. Вставляют в полученное отверстие уголка шило или чертилку, поднимают левый край пильной столешницы на некоторую высоту. По риске, оставленной чертилкой, на кулисе прорезают паз шириной 8,5 мм и нарезают резьбу М8 в уголке. Соединяют кулисы со своими уголками винтами, изображенными на рис. -167. Далее в столешнице прорезают либо паз для прохода только пильного диска, либо окно для разных режущих инструментов (рис. 170).

Рис. 170. Схемы установки малых пильных столов: a-нерегулируемое крепление; б-регулируемое по высоте; в-регулируемое по углу; г-регулируемое по углу и высоте

Вкладыши изготовлены из алюминиевого сплава ( можно использовать также гетинакс и фанеру ). Толщина их центральной части равна толщине столешницы, а толщина закраин

- произвольная, лишь бы вкладыш проходил между зажимными фланцами режущего инструмента и нижней плоскостью пильного стола. В каждой такой вставке прорезан паз (окно)

для прохода конкретного рабочего инструмента. Попутно следует заметить, что щель для пилы в этом вкладыше легко прорезать самим же пильным или отрезным диском, а также отрезной фрезой подходящего диаметра и высоты. Для этого надо поставить диск на шпиндель в поднятом положении стола, включить двигатель и медленно опустить столешницу до конца вниз.

Вкладыш может быть цельным с профрезерованными закраинами или состоять из двух пластин, склепанных между собой. В мягком материале закраины можно делать по типу фальцев с помощью круглой пилы.

Рис. 171. Расклинивающее устройство и верхнее ограждение пилы: 1-кожух; 2-расклинивающий нож; 3-уголок; 4-кожух в разрезе; 5-пильный стол

Сверху и снизу пильного стола обязательно устанавливают защиту пилы, совмещенную с расклинивающим ножом (рис. 171). Нож располагают в середине проема для пилы на расстоянии 15-20 мм от окружности вершин зубьев. Толщина ножа у задней кромки больше ширины пропила на 0,2-0,3 мм, а передняя кромка заточена на клин. Нож, входя в пропил, несколько расширяет его и устраняет трение входящей части пильного полотна о стенки пропила. Он также устраняет возможность обратного выброса обрабатываемой заготовки восходящими зубьями пилы. Нож закрепляют винтом на уголке, расположенном снизу стола и сбоку от пильного проема. Три резьбовых отверстия позволяют переставлять нож в зависимости от диаметра применяемых пил.

Верхнее щитковое ограждение полностью закрывает выступающую часть пильного диска, поднимаясь проходящим материалом только на высоту заготовки. В станке имеется два козырька верхнего ограждения разных размеров: один для пилы 200 мм, другой - для пилы 250 мм. Конструкция их проста: две пластины выбранной формы склепаны между собой через промежуточные втулки и подвижно соединены с расклинивающим ножом.

Нижнее ограждение представляет собой узкую коробку, привернутую снизу пильного стола. Оно одновременно служит приемником для сбора опилок.

Стол можно сделать из различного листового материала

( металла, пластика и даже фанеры). При недостаточной прочности его усиливают уголками, привернутыми по передней и задней кромкам.

Снизу слева столешницы рекомендуется приклеить две бобышки высотой 2-3 мм, чтобы уберечь ножи от соприкосновения с пильным столом.

С пильным столом используют те же направляющие линейки, что и со строгальным. Для этого в них сверлят дополнительные отверстия под крепежные приспособления.В станке, кроме основного пильного стола, имеется и дополнительный (назовем его малым). Появление его вызвано рядом обстоятельств. Прежде всего тем, что поворотная линейка наряду с неоспоримыми достоинствами, к сожалению не лишена и некоторых недостатков. Так, разрезание заготовки вдоль

под углом с применением такой линейки требует определенных навыков. Дело в том, что она прижимается к линейке только одной пластью, а вторая, смежная, при этом оказывается на весу. Поэтому малейшее смещение заготовки ведет к браку в работе. К тому же эта работа отличается и повышенной опасностью, поскольку заготовку приходится направлять на пилу руками в непосредственной близости от нее. Схемы установки малых столов приведены на рис. 170.

Значительно лучше в этом отношении стол, регулируемый по углу. Разрезаемая заготовка прижимается одной пластью к нему, а другой - к жесткой направляющей линейке. Процесс пиления вдоль под углом в этом случае превращается в обычное, привычное пиление с более высоким качеством обработки заготовок и с меньшей опасностью быть травмированным пилой.Малый стол при наличии верхней защиты пильного диска и ножевого барабана дает возможность одновременно (без переналадки станка ) пилить и строгать заготовки. А имеющиеся приспособления для регулирования стола по высоте, углу и удалению от передней стенки корпуса станка превращают его в универсальный, используемый при других операциях (шлифовании, сверлильно-пазовальных, заточных и др.).

Рис. 172. Малый пильный стол: a-вид сбоку; б - вид сверху; 1-пильный стол; 2-малый пильный стол; -3-кронштейн; 4-винт; 5-стойка

Малый стол (рис. 172) состоит из столешницы, кронштейнов, стоек, разрезных втулок и крепежных винтов. Столешница имеет размеры 200 х 770 мм. Снизу к ней привернут уголок жесткости. Кронштейны собраны из стальных уголков и полос длиной примерно 200-250 мм, шириной 80-100 мм и толщиной 6-8 мм. Стойки выточены из прутков диаметром 16-25 мм, длиной 150-200 мм, а разрезные втулки - из заготовок круглой или прямоугольной формы. Стопорные винты и гайки со спицами - тоже самодельные.Стол закрепляют на монтажных уголках станка и регулируют: по высоте - грубо - перестановкой кронштейнов, а более точно - с помощью подвижных стоек; по углу - поворотом разрезных втулок вокруг своей оси; по удалению от станка - перестановкой разрезных втулок вдоль кронштейнов.

Деревообрабатывающий станок “Универсал -1”

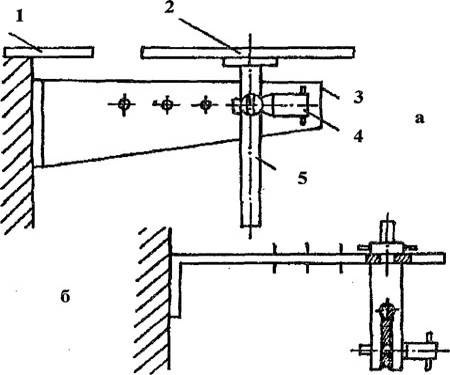

Каретка. Это устройство является частью пильного стола и предназначено для торцевания и раскраивания заготовок под разными углами, а также служит основанием для шипорезного приспособления. По существу оно представляет собой упрощенную каретку, применяемую в ряде стационарных промышленных станков.

Рис. 173. Каретка: a-вид сбоку и сверху; 1-стол; 2-полозок; 3-подвижное основание; 4-линейкаупорная; 5-винт стопорный; 6-винт фиксации; б-упор на передней части пильного стола: 1-струбцина; 2-стол; 3-упор (бобышка); 4-заготовка; 5-упорная линейка; в-упоры подвижные; г-упоры с флажками

Каретка состоит из подвижного основания, направляющих, упорной и мерной линеек, стопорного винта Устройство ее простое ( рис. 173 ) . Основание и полозки имеют толщину, обеспечивающую наибольший выход пильного диска над их поверхностью. Ширина основания, а также длина его и направляющих - произвольные, в зависимости от назначения каретки. Однако, как подсказывает опыт, эти параметры должны быть максимально возможными с учетом площади стола, чтобы расширить диапазон применения каретки: от резания реек до распиловки широких досок и щитов.В качестве линеек можно использовать деревянные бруски ( рейки ), металлические уголки, узкие коробчатые профили. Наиболее удобен последний: он легок, прочен, имеет две вертикальные полки, которые позволяют поджимать разрезаемую заготовку к линейке с обеих ее сторон. А такая потребность нередко возникает в процессе работы (например, при торцевании багета под углом ).При разрезании длинных заготовок очень удобной оказывается мерная линейка. Отличается она от основной только длиной и наличием подвижного упора и позволяет получить заготовки строго заданной длины без предварительной разметки. Упор представляет из себя скобу, закрепляемую на линейке стопорным винтом. Форма упора соответствует форме линейки. Иноща он имеет поворотный флажок (рис. 173 г ). При первоначальном торцевании заготовки флажок поворачивают вверх, чтобы он не мешал, а при разрезании ее в размер - флажок опускают и упирают в него конец заготовки.

Обе линейки каретки крепят к основанию фигурными винтами, имеющими головку с квадратной проточкой. Соответственно в основании сделано отверстие под такую головку. В результате винт не проворачивается при завинчивании гайки.

Место крепления линеек к основанию должно находиться как можно ближе к пильному диску. Обычно это расстояние определяется шириной направляющего полозка и диаметром гайки стопорного винта (оно составляет примерно 25 мм). В этом случае душ, которую описывает передней конец линейки при установке ее под разными углами по отношению к пиле, оказывается наименьшей. Соответственно и удаление этого конца линейки от зубьев пилы тоже меняется в небольших пределах. Все это заметно сказывается на удобстве работы, особенно при торцевании заготовок под разными углами. Не менее важно и то обстоятельство, что в этом случае значительно уменьшается сила, которая стремится развернуть заготовку вместе с линейкой, а также вибрация пильного диска. Само пиление облегчается и улучшается качеством пропила.Чтобы лучше удержать линейку от смещения силами резания, ее рекомендуется стопорить дополнительным винтом, расположенным от основного винта на максимально возможном расстоянии.

Не менее важно правильно установить каретку на пильный стол. Для этого в направляющих полозках предварительно просверливают и зенкуют отверстия под винты крепления, а в одном из них еще прорезают паз для прохода пильного диска. Такой полозок, являясь направляющим, одновременно играет роль опоры для отрезаемой части заготовки и тем самым позволяет добиваться более качественного пропила.После этого устанавливают и закрепляют на шпинделе пилу наибольшего диаметра. Желательно, чтобы диск был новый, неразведенный, абсолютно ровный, с минимальными биениями при проворачивании шпинделя рукой. В этом положении круглой пилы строго параллельно ей крепят к столу направляющий полозок с пазом. Затем к нему поджимают основание каретки вторым полозком и его привинчивают к столешнице. Основание каретки должно перемещаться легко и без люфта.Далее на основание помещают упорную линейку и выставляют ее в трех основных позициях: под углами 45°, 90°, и 135° по отношению к пильному диску. Для этого удобнее всего воспользоваться большим ученическим равнобедренным треугольником. Одновременно поджимая его грани к пиле и упорной линейке, находят нужное положение последней. В этой позиции ее крепко поджимают к основанию и делают на нем риску. Еще лучше, если на другом конце линейки тонким сверлом 3 мм просверлить в ней и в основании соосные отверстия. Таким же образом поступают и в двух остальных позициях линейки, каждый раз просверливая в основании каретки отверстие через имеющиеся в линейке. В заключение нарезают резьбу М4 в отверстии линейки, а три отверстия в основании - рассверливают сверлом 4 мм. Места резьбовых отверстий в мерной линейке намечают через полученные отверстия в пильном столе. Теперь можно не беспокоиться за точность выставления линеек в трех наиболее употребительных их положениях при торцевании заготовок.Линейку можно выставлять под любым углом к пильному диску также с помощью транспортира и градусной сетки, нанесенной на основание каретки. Схемы кареток различной конструкции приведены на рис. 174.

Рис. 174. Схемы кареток различной конструкции: a-профили направляющих полозков; б-торцевание заготовок с помощью угольника: 1-стол; 2-угольник; 3,4-положение заготовки, разрезаемой под углом 90° и 45°; 5-диск пилы; 6-направляющая линейка; в-варианты крепления подшипниковых опор кареток; г-пазы с фигурными винтами; д-каретка с направляющим стержнем: 1-стол; 2- основание каретки; 3-упорная линейка; 4-втулка; 5-стержень; 6-диск пилы

Деревообрабатывающий станок “Универсал -1”

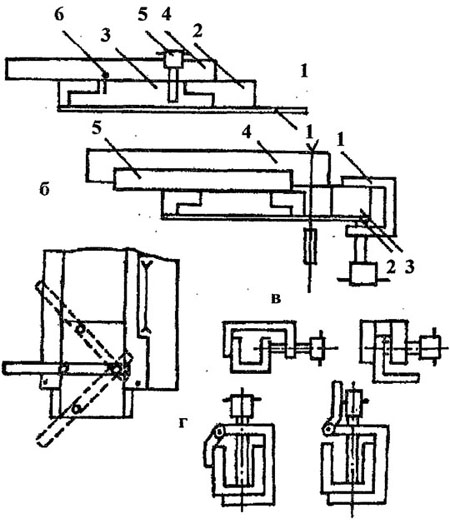

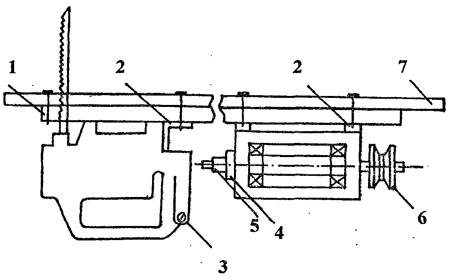

Лобзиковая пила. При желании станок можно оснастить лобзиковой пилой, предназначенной для фасонной обработки

плоских деревянных заготовок толщиной до 50 мм.

Автор взял за основу имеющуюся в продаже механическую лобзиковую приставку к ручной электродрели. Ее соединяют клиноременной передачей с рабочим валом станка через промежуточный узел ( назовем его шпинделем приставки ( рис.

175 ). Устройство этого шпинделя аналогично устройству рабочего вала для циркулярки. Только вместо режущего инструмента на нем закреплена фигурная деталь ( входящая в комплект приставки ), предназначенная для передачи последней крутящего момента от двигателя станка. На другом конце вала установлен шкив диаметром 60 мм. Передняя часть корпуса шпинделя проточена до диаметра хомута лобзиковой приставки. Чтобы собрать лобзиковую пилу, надо снять с приставки ограничительную планку и привернуть вместо нее опорный угояок. Далее вставить опорный уголок шпинделя в приставку, чтобы его хвостовик до упора вошел в ответное отверстие приводного вала лобзика и затянуть хомут на корпусе приставки.

Собранный узел следует закрепить на металлической пластине ( субосновании) с помощью лапок шпинделя и опорного уголка приставки. После этого его устанавливают снизу пильного стола со стороны рабочего вылета ножевого барабана. Место установки зависит, прежде всего, от длины приводного ремня. Ведущий шкив на валу станка размещают в створе ведомого шкива на шпинделе лобзика и фиксируют в найденном положении с помощью промежуточных и зажимных шайб ( фланцев ), а также с помощью гайки ножевого вала станка Для прохода лобзиковой пилы в пильном столе прорезают отверстие или используют для этой цели уже имеющееся окно.

Демонтируют это устройство в обратном порядке. Много времени на это не уходит. При необходимости лобзшЗЬвую приставку можно использовать и со сверлильной машиной.

Рекомендуемые скорости вращения шпинделя приставки -до 65 об/мин.

Рис. 175. Лобзиковая приставка:

1 -субоснование; 2-лапки крепления (уголок); 3-хомут; 4-проточка под хомут; 5-хвостовик; 6-шкив; 7-пильный стол

Деревообрабатывающий станок “Универсал -1”

Привод. Приводной механизм в любом станке служит для сообщения движения от электродвигателя рабочим органам. В

станке с этой целью используют клиноременную передачу. Она удобна, проста, надежна, обладает достаточной тяговой способностью и имеет относительно небольшие габариты. Благодаря эластичности ремня такая передача работает плавно и бесшумно.

Применяемые клиновые ремни имеют ширину 10 и 13 мм, а длину - в зависимости от расстояния между ведущим и ведомым шкивами. Оба шкива - двухручейковые ( рис. 176). Канавки в них сделаны такой глубины и ширины, чтобы можно было применить любые из указанных ремней. При большинстве операций ограничиваются одним ремнем и только при тяжелой работе, чтоб

Дата добавления: 2016-06-18; просмотров: 3528;