Эксплуатация компрессоров

Регулирование предусматривает поддержание постоянного давления на выкиде. Производится так: а) при паровом приводе – изменением числа оборотов привода; б) при электроприводе – перепуском газа из выкидного во всасывающий трубопровод; в) регулированием величины мёртвого пространства; г) дросселированием на всасывании.

Смазывают рабочие цилиндры для уменьшения трения поршневых колец о стенки цилиндра. Недостаток смазки может привести к задирам, нагреву цилиндров, избыток – к нагарам и засорению клапанов.

Смазка производится с помощью лубрикаторов – плунжерных насосов с числом плунжеров, соответствующих количеству точек смазки.

Давление в масляной системе регулируется редукционным клапаном.

Пуск компрессора производится после проведения следующих операций: а) пуска охлаждающей воды в рубашки цилиндров; б) проверки наличия масла в лубрикаторах и ручной прокачки маслосистемы; в) продувка системы маслоотделения ; г) закрытие задвижки на выкиде, открытия – на холостой выкид; д) предупреждён обслуживающий персонал.

После пуска проверить работу всех узлов и открыть (постепенно) задвижку на выкиде, закрыв на холостом выкиде.

Остановка компрессора производится так: а) переводится компрессор на работу на холостой выкид и закрывается нагнетательная линия; б) останавливается компрессор; в) закрывается вода, а в зимнее время спускается вода из цилиндров.

Характерные неисправности компрессоров:

а) падение давления масла в системе – неисправность манометра, разрыв маслопровода, неисправность маслянного насоса; б) перегрев цилиндров – накопление нагара, недостаток смазки; в) повышение температуры газа, выходящего из цилиндров – недостаточный расход воды, поступающей на охлаждение, высокая температура воды, образование накипи в рубашках; г) повышение давления на нагнетании низшей ступени – неисправность нагнетательных клапанов и утечка газа из высоконапорной линии в низко – напорную; д) стук в компрессоре – ослабление креплений, излишняя смазка, сработка подшипников, износ опоры крейцкопфа; внезапный стук вызывается просачиванием охлаждающей воды в цилиндр; е) стук в клапанах – ослабление или поломка пружины.

Расчёт прочности отдельных узлов и деталей

Коленчатый вал

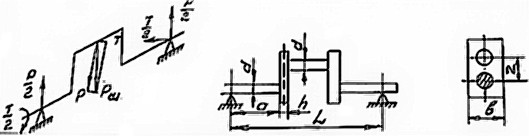

Расчёт ведут по схеме, изображённой на рисунке 68, на шейку действует сила Рш , которая раскладывается на Р и Т.

Рисунок 68- Расчётная схема коленчатого вала

Коренная шейка вала изгибается силами реакций Т/2 и Р/2, создающими на плече суммарный изгибающий момент Мu , который вызывает напряжение sи . Кроме того, шейка скручивается моментом Мкр и моментом Т, вызывающим напряжение  .

.

Суммарное напряжение в коренной шейке: sн2 + 4tк2

s =  , (28)

, (28)

Шатунная шейка изгибается в двух взаимно – перпендикулярных направлениях моментами сил Т/2 и Р/2 с плечом l/2, вызывающим суммарное напряжение изгиба su.

Кроме того, на неё действует крутящий момент Мкр с моментом от силы Т/2 на плече Z, создающим напряжение кручения tк .

Суммарное напряжение определяют по формуле.

Известно, что напряжение от изгибающего момента равно:

su = Мu / Wu £ [sдоп], (29)

где Мu – момент сопротивления изгибу, Wu = 0.1 d3.

Напряжение от крутящего момента:

tк = Мк / Wк £ [sдоп], (30)

где Wк – момент сопротивления кручению, для круга Wк = 0,2 d3.

Щека колена изгибается силой Р/2 на плече (а + h / 2), вызывающей напряжение su , и воспринимает Мкр, вызывающий по всей высоте щеки постоянное напряжение изгиба su¢ . Кроме того, изгибается моментом силы Т/2, вызывающим su² . Щека дополнительно сжимается силой Р/2, создающей напряжение сжатия sсж , и скручивается силой Т/2 на плече (а + h / 2). Последняя создаёт максимальное напряжение tк¢ на середине широкой стороны щеки и tк² - на узкой.

Наибольшее сложное напряжение на середине широкой стороны:

(31)

(31)

На середине узкой стороны напряжение составит:

(32)

(32)

Допустимое напряжение в вале не должно превышать 100 МПа.

Шатун

Расчёт ведётся по наименьшему сечению стержня - ¦min .

sр = Рш / ¦min , (33)

где sр – допустимое напряжение на растяжение, н/м2;

Рш – максимальная растягивающая сила, н.

Критические напряжения от изгиба определяются:

а) для углеродистой стали по формуле:

sкр = (3350 – 6,2 L/i) , (34)

б) для легированной стали:

sкр = (4700 – 24L/i) , (35)

где L – длина шатуна между центрами головок, см;

i – радиус инерции сечения шатуна, см.

гдеJ – наименьший момент инерции, см4;

¦ - площадь сечения, см2.

Критическая сила, ломающая шатун, равна

Ркр = sкрצ , (36)

Степень надёжности шатуна определяется из соотношения:

e = Ркр / Рш¢max , (37)

где Рш¢max – максимальная сила, сжимающая шатун, кг.

Для компрессоров двойного действия e = 5 – 7.

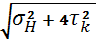

Крейцкопф

Крейцкопф компрессора передаёт усилия от шатуна к штоку и воспринимает нормальную составляющую N усилия, действующего на оси шатуна.

Рисунок 69- Расчётная схема крейцкопфа.

N = P×tg y, (38)

где P – усилие, действующее по штоку компрессора, н;

y - угол между осями шатуна и цилиндра, градус.

Удельное давление на опорные поверхности башмаков не должно превышать 0,6 МПа.

Палец крейцкопфа

Рассчитывается на изгиб нагрузкой, равномерно распределённой по всей длине втулки шатуна, как балка с защемлёнными в крейцкопфе концами.

Расчётная сила - Рш. max , действующая по шатуну.

Допустимое напряжение изгиба не более 120 МПа, удельное давление на палец 12 МПа.

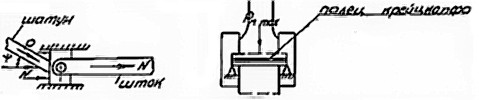

Поршневые кольца

Рассчитываются на изгиб в рабочем состоянии и при надевании кольца на поршень, и проверяют удельное давление кольца на стенку цилиндра.

Рисунки 70-Расчетная схема поршневого кольца

В рабочем состоянии:

su = ¦×E / 2.34×S(Д/S – 1)2 , (39)

где ¦ - разность зазоров в замке кольца в свободном и сжатом состоянии, м;

Е – модуль упругости. Для качественного чугуна Е = 0,3×105 МПа;

Д – диаметр цилиндра, м;

S – толщина кольца, м.

При надевании кольца:

su¢ = Е / 2,5 (Д – S / 2S)2 , (40)

Допускается su £ 150 МПа;

su¢ £ 250 МПа.

Удельное давление

(¦/S)Е / 7,08 Д/S(Д/S – 1) , (41)

Для цилиндров среднего давления – Р = 0,05 – 0,07 МПа.

Для цилиндров высокого давления – Р = 0,07 – 0,15 МПа.

Для поршневых компрессоров:

S = (1/20 ¸ 1/35)Д

¦ = (3 ¸ 4) S

Материал для колец СЧ-28-48.

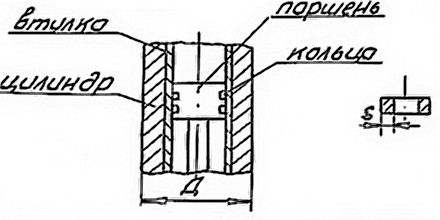

Цилиндры

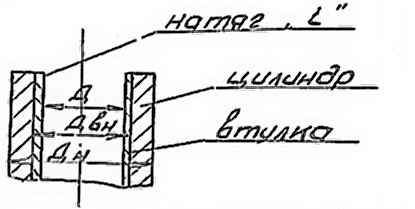

Цилиндр с запрессованной втулкой рассчитывают в такой последовательности.

Рисунок 71-Расчетная схема цилиндра

Задаются максимальным натягом i (мм) и определяют удельное давление втулки на корпус цилиндра:

РI = i / Двн (1/Са / Еа – Св/ Ев) , (42)

где Двн – внутренний диаметр корпуса цилиндра, м;

Еа, Ев – модули упругости материалов корпуса и втулки, МПа;

Са , Св – коэффициенты определяемые по формулам.

Са = (Дн / Двн)2 + 1 /(Дн / Двн)2 – 1 + 1 / ma , (43)

Св = (Двн /Дн )2 + 1 /(Двн /Дн)2 – 1 - 1 / mв .

где Д – внутренний диаметр втулки, м;

1 / ma, 1 / mв – коэффициенты Пуассона для материалов корпуса;

Дн – наружный диаметр корпуса цилиндра.

Напряжение в корпусе цилиндра составляет:

s = Ррез (Дн / Двн)2 + 1 /(Дн / Двн)2 – 1, (44)

sдоп £ 120 МПа.

Материал для цилиндров СЧ-21-40, для втулок цилиндров – СЧ-32-52.

Клапаны

В основу расчёта клапанов положена теория, разработанная Доллежалем.

Расчёт сводится к определению проходного сечения в седле клапана, проходного сечения в щели клапана при полном его открытии, предварительной затяжки пружины Р, конструктивных размеров и упругости пружины и конструктивных размеров деталей клапана, а также потерь в клапане. Формулы эти эмпирические и большие.

Ранее мы, рассматривая устройство клапана, указывали, что основной его частью являются пластины, выполняемые в виде плоских полос. Пластины подпружиниваются. Размеры пружин во избежание резонансных колебаний должны соответствовать условию:

¦с / ¦в ³ b, (45)

где ¦с - число собственных колебаний пружины в с;

¦в – число вынужденных колебаний, с.

¦в = n0 / 60 ,

где n0 – частота вращения вала компрессора, мин-1;

b - коэффициент запаса на резонанс, b ³ 10.

Допускаемые удельные давления для седел клапанов чугунных 8 МПа стальных – 50 МПа.

Для изготовления пластин применяют сталь 30ХГСА с термообработкой и закалкой до твёрдости НRc 50.

Дата добавления: 2016-06-18; просмотров: 2622;