Цель и основные задачи исследований станков

Все испытания и исследования оборудования автоматизированного производства условно можно разделить на три группы: приемо-сдаточные испытания серийного оборудования, испытания опытных образцов новых моделей и лабораторные испытания и исследования станков, отдельных узлов и механизмов.

Основная цель приемо-сдаточных испытаний – проверка качества изготовления, сборки и регулировки оборудования и соответствие нормативам и техническим условиям, действующим в отношении к данному оборудованию. Испытания проводятся, как правило, на заводах изготовителях.

Испытания опытных образцов оборудования производятся в условиях, близких к лабораторным, а результаты испытаний предъявляются приемочной комиссии.

Лабораторные испытания и исследования оборудования и отдельных механизмов производятся с различными целями. Это может быть получение экспериментальной информации для разработки расчетных моделей, проверка каких-либо теоретических положений, поиск путей повышения технико-экономических показателей, оценка новых технических решений и многое другое.

2. Основные показатели технического уровня и качества станков

Технический уровень станка определяется широкой номенклатурой показателей. Эти показатели весьма разнообразны и разделяются на группы:

· показатели функционального назначения;

· надежности;

· технологичности;

· унификации;

· эргономические;

· эстетические и др. энергопотребляемость и материалоемкость.

Особое значение имеют показатели, связанные с функциональным назначением и надежностью станка, так как они непосредственно определяют его работоспособность. Это показатели, характеризующие:

· точность обработки;

· волнистость;

· шероховатость обработанных поверхностей.

Точность – главный показатель качества станка. Точность станка непосредственно связана и с другим его основным показателем – производительностью.

Чем выше запас по точности, тем более высокие режимы обработки можно применять на станке, то есть может быть достигнут более высокий уровень производительности.

В реальных условиях эксплуатации более высокие значения одного из этих показателей могут быть получены за счет снижения другого показателя.

Пример: точные изделия можно получить, применяя чистовые режимы, осуществляя обработку поверхности в несколько проходов и затрачивая на обработку детали больше времени, чем при меньших требованиях к точности. По этой причине оба основных показателя взаимосвязаны. Однако если при изготовлении деталей можно допустить снижение производительности процесса, то снижение регламентированной точности обработки для увеличения производительности допускать нельзя.

Поэтому показатели точности являются основными показателями, определяющими возможности и область применения станка, характеризующими уровень его качества.

3. Показатели точности станков

Точностью станка называют степень приближения действительных значений параметров станка и обрабатываемых изделий.

Точность металлорежущих станков определяется тремя группами показателей:

· показатели, характеризующие точность обработки образцов-изделий;

· показатели, характеризующие геометрическую точность станков;

· дополнительные показатели.

4. Показатели, характеризующие геометрическую точность станков

Геометрическая точность - характеристика взаимного расположения узлов станка.

К показателям, характеризующим геометрическую точность станка относятся:

· точность баз для установки заготовки и инструмента;

· точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент;

· точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов, несущих заготовку и инструмент, относительно друг друга и относительно баз;

· точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов, несущих заготовку и инструмент, т.е. кинематическую точность;

· точность делительных и установочных перемещений рабочих органов;

· точность координатных перемещений (позиционирования) рабочих органов (регламентирует ГОСТ 27843-88)

· стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жесткий упор, точность малых перемещений подвода.

5. Показатели, характеризующие точность обработки образцов-изделий

К показателям, характеризующим точность обработки образцов-изделий на станке относятся:

· точность геометрических форм и относительного расположения обработанных поверхностей образцов-изделий;

· постоянство размеров партии образцов-изделий;

· шероховатость обработанных поверхностей образцов-изделий.

6. Дополнительные показатели, характеризующие точность станков

К дополнительным показателям точности станка относится способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент, при условии:

· приложения внешней нагрузки;

· воздействия тепла, возникающего при работе станка на холостом ходу;

· колебаний станка, возникающих при работе станка на холостом ходу.

7. Процессы, влияющие на показатели качества станков

При построении системы испытаний станка следует учитывать не только высокие начальные показатели качества, но и способность сохранять их в течении всего периода эксплуатации. В процессе работы станок подвергается многочисленным внешним и внутренним воздействиям. Различные виды механической и тепловой энергии отрицательно влияют на станок.

Процессы, оказывающие влияние на станок бывают обратимые и необратимые.

Обратимые процессы изменяют параметры детали, узлов в определённых пределах без прогрессирующего ухудшения (упругая деформация станка под действием внешних и внутренних сил).

Необратимые процессы приводят к постепенному ухудшению технических характеристик (изнашивание поверхностей, коррозия). Более того, через некоторое время высокоточный станок из-за неизбежного износа основных рабочих поверхностей снижает свою точность и в итоге переходит из начального высокого класса в более низкий.

На изменение показателей качества влияет скорость процессов действующих на его узлы и механизмы.

По скорости протекания процессы подразделяют на три категории:

1. Быстропротекающие процессы. Эти процессы продолжаются в течение цикла работы станка та заканчиваются с его прекращением. К ним относятся колебания нагрузок, упругие деформации, вибрации узлов, изменения сил трения и др. Быстро протекающие процессы приводят к изменениям шероховатости поверхностей и рассеиванию размеров обработанных на станке деталей.

Металлорежущий станок является упругой системой. При нагружении силами его механические элементы деформируются, а при снятии нагрузок форма и размеры этих элементов полностью восстанавливаются. Это значит, что при изменении сил в допустимых пределах элементы деформируются упруго. Как известно, способность узла сопротивляться появлению упругих деформаций (отжатий) под действием нагрузки называется жесткостью. Жесткость узла зависит от деформаций всех его деталей, а деталь может получить одновременно несколько деформаций разного характера.

Возникают деформации тела деталей (шпинделя, станины и др.), их поверхностей, контактные деформации тел, у которых начальный контакт представляет линию или точку. Жесткость — важнейшая составляющая качества станков. Она в значительной мере определяет точность и производительность обработки.

Переменность сил резания, в основном являющаяся результатом колебаний припуска, и переменностью физико-механических свойств обрабатываемого материала приводят к рассеиванию точности обработки.

В станке могут возникать колебательные процессы (вибрации). Вибрации ухудшают шероховатость поверхностей обрабатываемых деталей (рис 1), вызывают» рассеивание размеров и поломки режущих инструментов снижают долговечность станка. Имеют место вынужденные колебания, появляющиеся под действием внешней периодической силы, которая обусловлена прерывистостью процесса резания, дисбалансом вращающихся частей и другими причинами.

Рис. 1 - Следы вибраций на обработанной поверхности

Так называемые параметрические колебания появляются тогда, когда внешняя сила постоянна, а жесткость обрабатываемой вращающейся детали изменяется за время оборота, например из-за наличия шпоночной канавки. В токарных, расточных, шлифовальных и других станках, работающих на высоких режимах, возникают автоколебания, вызванные процессом, резания.

Переменность сил трения в подвижных соединениях также влияет на точность обработки, например, вызывает рассеивание межосевых расстояний отверстий, обрабатываемых на координатно-сверлильном станке.

Упругие деформации и колебания относятся к обратимым процессам, которые действуют временно.

2. Процессы средней скорости. Эти процессы продолжаются в течение периода непрерывной безотказной работы станка, т. е. в течение нескольких минут или часов. К ним относятся изменения температуры станка, износ режущего инструмента.

Станок нагревается теплом, образующимся при работе его механизмов и в зоне резания. От работающего станка тепло отводится в окружающую среду. На отвод тепла влияют суточные и годовые колебания температуры в цехе. Иногда станок нагревается от окружающей среды, например падающими на него лучами солнца. В результате изменения температуры детали станка - станина, корпус, столы, ходовые винты, планшайбы, шпиндели — деформируются. При этом изменяются не только линейные размеры, но и геометрическая форма деталей, а узлы смещаются относительно друг друга.

Нагрев станка до температуры, при которой тепловые деформации его деталей становятся заметными и начинают влиять на его работоспособность, длится 1 — 8 часов после включения станка. В большинстве случаев температурные деформации узлов и деталей станков приводят к дополнительным погрешностям обработки. Это происходит, например, в том случае, когда деталь обрабатывается на автоматизированном станке и I ее размеры определяются упорами, кулачками или копирами, которые настраиваются в начале смены, на холодном станке. На рис. 2 показана температурная деформация 4 стойки плоскошлифовального станка, вызванная неравномерным нагревом ее потоком тепла из шпиндельной бабки. В результате этой деформации возникает непараллельность торцов изделия, достигающая 0,010—0,012 мм на 100 мм его длины.

Нагрев станка сопровождается также другими нежелательными явлениями: уменьшением вязкости масла в гидроприводе и соответствующем увеличением утечек, изменением длительности цикла, а иногда и полным его нарушением. Изменения температуры приводят и к изменениям вязкости смазочных масел, а следовательно, условий смазки и трения Температурные деформации деталей станка и изменения вязкости масла относятся к обратимым процессам.

Рис. 2 -Температурная деформация стойки плоскошлифовального станка

Процессы, характеризующиеся средними скоростями, вследствие переменности условий, при которых они развиваются, являются случайными.

3. Медленные процессы. Эти процессы развиваются с начала эксплуатации станка, а их результаты становятся ощутимыми за периоды работы между ремонтами станка. К этим процессам относятся изнашивание основных деталей, перераспределение внутренних напряжений и вызываемое этим коробление ответственных деталей, коррозия, старение пластмасс, резины, рабочей жидкости, смазочных масел, электронной аппаратуры и др. Медленно протекающие процессы приводят к прогрессивному ухудшению технических характеристик станков, называемому физическим старением. Скорость старения определяется как первоначальным качеством станка, так и качеством обслуживания.

На работоспособность станка наиболее сильно влияет изнашивание его деталей. Изнашивание есть процесс постепенного изменения размеров тела при трении, проявляющийся в отделении с поверхности трения материала и (или) его остаточной деформации. Результатом изнашивания является износ.

Преимущественное влияние износа на ухудшение эксплуатационных свойств станков можно объяснить большим количеством трущихся поверхностей, многие из которых трудно пли невозможно защитить от пыли, стружки, смазочно-охлаждающей жидкости. Даже небольшой износ основных деталей тогда выводит станок из строя. Он приводит станки к отказам в результате потери точности элементов, участвующих в образовании формы обрабатываемой детали, и полной потере работоспособности некоторых из них. Износ снижает прочность деталей вследствие уменьшения их сечений, КПД гидронасосов, гидродвигателей и увеличивает утечки в гидроагрегатах. Это также вызывает отказы станков. Вид изнашивания зависит от вида трения (скольжение, качение) и других условий.

Абразивное изнашивание происходит в результате резания и царапания твердыми (абразивными) частицами. Абразивные частицы содержатся в пыли, смазочном масле, рабочей жидкости. Они представляют собой частицы кварца, притирочных паст, окалины, твердые структурные составляющие трущихся материалов, а также продукты изнашивания, которые стали твердыми в результате наклепа. Абразивный износ наблюдается на направляющих (рис. 3) и подшипниках скольжения, в гидравлических цилиндрах, на штоках, плунжерах, ходовых винтах и других деталях. Для этого вида изнашивания линейный износ пропорционален удельному давлению на поверхности трения и пути трения.

Изнашивание при заедании возникает в результате того, что при трении поверхностей деталей они одновременно пластически деформируются с образованием абсолютно чистых участков (ювенильных поверхностей). В процессе молекулярного взаимодействия между чистыми металлическими поверхностями на некоторых участках происходит схватывание. Так как детали движутся относительно друг друга, узел схватывания разрушается, причем часто по основному металлу. В результате этого на одной из поверхностей появляется выступающая частица. Она, деформируясь, упрочняется и может сама разрушать поверхность снимать стружку или деформировать ее вследствие повышенных удельных давлений. Так возникают повреждения поверхностей в виде широких и глубоких борозд в направлении скольжения (рис. 4), называемые задирами.

Рис 3 - Абразивный износ направляющей (указан стрелкой)

Образованию задиров способствуют высокие давления на трущихся поверхностях, загрязнения их твердыми абразивными частицами. Твердые частицы срезают поверхностные слои металла, покрытые защитными пленками, в результате чего появляются ювенильные поверхности. Кроме того, мелкие твердые частицы впитывают значительное количество масла, предназначенного для смазывания трущихся поверхностей, что приводит к ухудшению смазки поверхностей.

Коррозионно-механическое изнашивание состоит из двух процессов: образования на трущихся поверхностях окисных пленок и постепенного; истирания или срыва этих пленок. Поверхности окисляются кислородом, содержащимся в, воздухе и смазках. Коррозионно-механическому изнашиванию подвергаются направляющие станков, когда они смазываются маслами с противозадирными присадками. Эти присадки образуют с железом химические

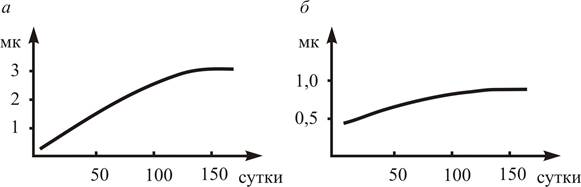

Рис.5 - График изменения бочкообразное™ (а) и овальности (б) деталей, шлифованных на станке, в результате перераспределения внутренних напряжений

Другим медленно протекающим процессом является коробление детали вследствие перераспределения остаточных напряжений, возникших в деталях при их изготовлении. Известно, что методами естественного и искусственного старения удается снять внутренние напряжения в деталях, но, к сожалению, не полностью. По крайней мере, в деталях станка остаётся до 20% первоначальных внутренних напряжений. При работе станка оставшиеся напряжения перераспределяются. Этому способствуют внешняя нагрузка и воздействие тепла. В результате детали коробятся, узлы смещаются относительно друг друга, точность станка снижается. На рис.5 а,б показано изменение точности обработки деталей на бесцентрово-шлифовальном станке особо высокой точности модели 3V182, происходящие вследствие его естественного старения (перераспределение внутренних напряжений в деталях). На основании полученных графиков можно утверждать, что форма деталей и положение узлов стабилизировались только через 0,5 года после изготовления станка.

Взаимодействие процессов, происходящих в станке, имеют обратные связи, когда возникающие изменения начальных параметров станка влияют на характер протекающих внутренних процессов.

В настоящее время разрабатываются методы оценки качества станка с учётом медленно протекающих процессов, в первую очередь изнашивание.

Первые шаги делают комплексные испытания станков, позволяющие учитывать одновременное влияние различных факторов.

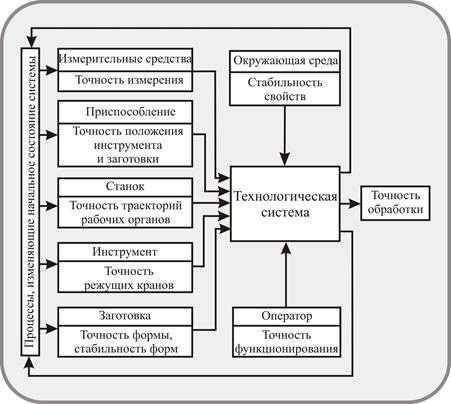

8. Роль станка в технологической системе

Металлорежущий станок является одним из основных компонентов технологической системы. Поэтому для установления номенклатуры его выходных параметров необходимо оценить, какую роль наряду с другими компонентами системы играет станок в формировании параметров обрабатываемой детали и как с позиции точности обработки должны быть назначены и оценены его основные показатели.

Точность обработки — главный показатель качества технологической системы. Каждый шаг в достижении более высокого уровня по параметрам точности — это результат новых технических решений при проектировании, изготовлении и эксплуатации технологического оборудования.

В металлообработке под точностью обработанной детали понимают точность размеров, формы

|

и взаимного расположения обработанных поверхностей, их волнистость и шероховатость. Точность обработки зависит от всех компонентов технологической системы — технологической машины (станка), инструмента, заготовки, приспособления, от их технического уровня и качества. Каждый из этих компонентов влияет на образование погрешностей обработки, поэтому надо установить, какие требования следует предъявлять к отдельным компонентам технологической системы для достижения требуемого уровня выходного параметра всей системы— заданной точности обработки. Следует установить номенклатуру и требования к выходным параметрам отдельных элементов технологической системы, которые являются входными для системы в целом.

Рис. 2 - Схема компонентов технологической системы и их влияние на точность обработки

Схема взаимодействия компонентов технологической системы показана на рис. 2, где для всех элементов этой системы указаны те или иные показатели точности или стабильности, определяющие их качество.

На значение этих показателей влияют как исходные характеристики данного компонента технологической системы, так и процессы (изнашивание, деформация, коррозия и др.), изменяющие начальное состояние системы.

9. Основные этапы экспериментальных исследований

Исследования, как процесс выработки новых научных знаний о свойствах станка, обычно проводят на начальном этапе процесса его проектирования. Они признаны обеспечивать конструктора новой недостающей информацией, без которой затруднен поиск и объективная оценка технических решений.

Различают два уровня исследований – эмпирический или экспериментальный, когда с помощью натурного эксперимента устанавливают новые сведения об объекте, и теоретический, связанный с построением адекватной математической модели и анализом свойств изучаемого объекта в процессе имитационного моделирования на ЭВМ.

Результаты экспериментальных исследований современных станков и станочных комплексов являются основной информацией о фактическом уровне их качества, надежности и эффективности.

Эта информация позволяет выработать конкретные мероприятия по совершенствованию конструкций станков, технологии их изготовления и повышению эксплуатационной надежности.

Процесс экспериментальных исследований состоит из 3-х этапов:

- этап подготовки;

- этап экспериментальных исследований;

- этап обработки результатов.

Этап подготовки включает в себя следующие мероприятия:

· Постановка задачи и осознание цели;

· Разработка методики испытаний;

· Контроль параметров испытуемого объекта;

· Сбор информации об условиях эксплуатации объекта или его аналога;

· Предварительный анализ имеющейся информации, методы решения аналитических задач;

· Разработка и изготовление нагрузочных устройств; настройку средств испытаний;

· Формирование исходных гипотез, касающихся будущей математической модели.

Этап экспериментальных исследований включает в себя:

· Работа станка под нагрузкой в циклах испытаний;

· Измерение исследуемых параметров в процессе работы и в конце каждого цикла;

· Регистрация возникающих отказов и их устранение.

Этап обработки результатов испытаний включает в себя:

· Анализ, обработка и обобщение результатов;

· Определение закономерности изменения точностных характеристик станка во времени;

· Оценка показателей надежности станка по параметрам долговечности, безотказности и ремонтопригодности;

· Разработка рекомендаций по повышению надежности испытуемых станков;

· Проверка исходных гипотез, идентификация объекта исследования;

· Процесс математического моделирования;

· Обобщение результатов формирование выводов.

10. Вопросы, решаемые при разработке методики испытаний

При разработке методики испытаний определяют:

· Порядок сбора данных;

· Режим нагружения в ходе испытаний;

· Последовательность действий при проведении испытаний;

· Требования к объекту и его подготовке к исследованиям;

· Форму регистрации текущей информации в ходе испытаний (журнал испытаний, карты учетов отказов, протоколы измерений контролируемых параметров);

· Средства регистрации контролируемых параметров;

· Условия проведения испытаний;

· Требования к испытательным стендам и нагрузочным устройствам;

· Контролируемые параметры точности и производительности, обуславливающие качество и надежность станка;

· Методы, средства и периодичность контроля;

· Порядок обработки данных и получения выходных показателей.

10. Виды и методы измерения

При измерениях всегда возникают ошибки. На точность измерения влияют:

· износ измерительных наконечников приборов;

· температурные погрешности;

· погрешности, возникающие под действием измерительного усилия;

· погрешности цепи передач измерительного импульса и т. д.

Так как погрешности складываются под влиянием большого числа различных, случайно действующих определяющих факторов, то они носят случайный характер.

Измерение - нахождение значения физической величины опытным путем с помощью специальных технических средств (ГОСТ 16263 - 70). Стандарт определяет методы измерений (метод непосредственной оценки и метод сравнения с мерой). Кроме того, можно предложить укрупненное деление измерений по различным основаниям классификации: виды измерений.

К видам измерений (если не разделять их по видам измеряемых физических величин) можно отнести измерения:

прямые и косвенные;

· совокупные и совместимые;

· абсолютные и относительные;

· однократные и многократные;

· технические и метрологические;

· равноточные и неравноточные (неравнорассеянные);

· статические и динамические.

Прямые и косвенные измерения различают в зависимости от метода получения результата измерений.

Прямые измерения отличаются той особенностью, что искомое значение величины определяют непосредственно по устройству отображения измерительной информации, применяемого средства измерении.

Косвенные измерения – измерения, при которых искомое значение величины находят на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям.

Измерение некоторого множества физических величин классифицируется в соответствии с однородностью (или неоднородностью) измеряемых величин.

При совокупных измерениях осуществляется измерение нескольких одноименных величин.

Совместные измерения подразумевают измерение нескольких неодноименных величин, например, для нахождения зависимости между ними.

При измерениях для отображения результатов могут быть использованы разные оценочные шкалы, в том числе градуированные либо в единицах измеряемой физической величины, либо в различных относительных единицах, включая и безразмерные. В соответствии с этим, принято различать абсолютные и относительные измерения.

По числу повторных измерений одной и той же величины различают однократные и многократные измерения, причем многократные неявно подразумевают последующую математическую обработку результатов.

В зависимости от точности измерения делят на технические и метрологические, а также на равноточные и неравноточные (или неравнорассеянные).

Оценка, равноточности и неравноточности (равнорассеянности или иеравнорассеянности) результатов измерений зависит от выбранной предельной меры рассеяния, конкретное значение которой определяют в зависимости от задачи измерения.

Статические и динамические измерения правильнее характеризовать в зависимости от режима восприятия входного сигнала измерительной информации. При измерении в статическом (квазистатическом, псевдостатическом) режиме скорость изменения входного сигнала несоизмеримо ниже скорости его преобразования в измерительной цепи и все изменения фиксируются без дополнительных динамических искажений. При измерении в динамическом режиме появляются дополнительные (динамические) погрешности, связанные со слишком быстрым изменением самой измеряемой физической величины или входного сигнала измерительной информации от постоянной измеряемой величины.

Различают два основных метода измерений: метод непосредственной оценки и метод сравнения с мерой.

При использовании метода непосредственной оценки, значение измеряемой физической величины определяют непосредственно по отсчетному устройству прибора прямого действия. Суть метода непосредственной оценки состоит в сравнении измеряемой величины с мерой, принятой за единицу, но в этом случае мера "заложена" в измерительный прибор опосредованно. Прибор осуществляет преобразование входного сигнала измерительной информации, соответствующего всей измеряемой величине, после чего и происходит оценка ее значения.

Метод сравнения с мерой характеризуется тем, что измеряемая величина сравнивается с аналогичной известной величиной, воспроизводимой мерой.

Принципиальные различия между двумя основными методами измерений заключаются в том, что метод сравнения с мерой предусматривает использование овеществленной меры, в явном виде воспроизводящей физическую величину определенного (близкого к измеряемой) размера с выбранной точностью. Примерами используемых мер являются гири, концевые меры длины или угла, резисторы и т.д.

Метод сравнения с мерой реализуется в нескольких разновидностях, среди которых различают:

- дифференциальныи и нулевой методы;

- метод совпадений;

- методы замещения и противопоставления.

Дифференциальный и нулевой методы отличаются друг от друга в зависимости от степени приближения размера, воспроизводимого мерой, к измеряемой величине.

Дифференциальный метод измерений – метод сравнения с мерой, в котором на измерительный прибор воздействует разность измеряемой величины и известной величины, воспроизводимой мерой,

Нулевой метод измерений – метод сравнения с мерой, в котором результирующий эффект воздействия величин на прибор сравнения доводят до нуля.

Метод совпадений – метод сравнения с мерой, в котором разность между измеряемой величиной и величиной, воспроизводимой мерой, измеряют используя совпадения отметок шкал или периодических сигналов.

В соответствии с одновременностью или неодновременностью воздействия на прибор сравнения измеряемой величины и величины, воспроизводимой мерой, различают методы замещения и противопоставления.

Метод замещения – метод сравнения с мерой, в котором измеряемую величину замещают известной величиной, воспроизводимой мерой, то есть эти величины воздействуют на прибор последовательно.

Метод противопоставления – метод сравнения с мерой, в котором измеряемая величина и величина, воспроизводимая мерой, одновременно воздействуют на прибор сравнения, с помощью которого устанавливается соотношение между этими величинами.

Примеры:

измерение диаметра цилиндрической поверхности детали штангенциркулем в одном сечении - прямое абсолютное однократное (возможно и многократное) статическое измерение, выполняемое методом непосредственной оценки;

нахождение значения угла по результатам измерений его сторон – измерение косвенное, при котором осуществляются прямые абсолютные статические измерения линейных величин, методы их измерений зависят от конкретной выбранной реализации;

определение коэффициента линейного расширения материала по результатам измерений длины образца при различных температурах – косвенное измерение искомой величины, требующее совместных измерений нескольких физических величин, которое может осуществляться в статическом или динамическом режимах.

Методы измерений зависят от конкретной выбранной реализации.

Для оценки метода измерений предлагается ответить на вопросы в такой последовательности:

а) применяется ли мера для воспроизведения физической величины, близкой к измеряемой?

б) измеряются ли значения отклонений физической величины от известного значения меры? Положительный ответ на первый вопрос позволяет утверждать, что применяется метод сравнения с мерой. Если при этом значение разности измеряемой величины и меры доводится до нуля, реализуется нулевой метод измерений (иногда его называют методом полного уравновешивания), а если разность этих значений алгебраически суммируется со значением меры – дифференциальный метод.

Если в ходе измерения мера и измеряемый объект последовательно воздействуют на вход средства измерений (СИ), "замещая" друг друга, реализуется метод замещения. Например, измерительная головка на стойке настраивается по плоскопараллельной концевой мере длины, после чего мера убирается и заменяется контролируемой деталью. Некоторые приборы (весы, измерительные мосты и др.) обеспечивают возможность одновременного воздействия меры и измеряемой физической величины, реализуя метод противопоставления.

10.1. Исследование неопределенности результатов измерении

Измерение – нахождение значения физической величины опытным путем с помощью специальных технических средств (ГОСТ 16263-70). Поскольку любой результат измерений получают с некоторой погрешностью, необходимо оценить ее значение и характер.

Точность измерений – качество измерений, отражающее близость их результатов к истинному значению измеряемой величины.

Примечания:

Высокая точность измерений соответствует малым погрешностям всех видов, как систематических, так и случайных.

Количественно точность может быть выражена обратной величиной модуля относительной погрешности.

Правильность измерений – качество измерений, отражающее близость к нулю систематических погрешностей в их результатах.

Сводимость измерений – качество измерений, отражающее близость друг к другу результатов измерений, выполняемых в одинаковых условиях.

Воспроизводимость измерений – качество измерений, отражающее близость друг к другу результатов измерений, выполняемых в различных условиях (в различное время, в различных местах, разными методами и средствами).

Единство измерений – состояние измерений, при котором их результаты выражены в узаконенных единицах и погрешности измерений известны с заданной вероятностью.

Единообразие средств измерений – состояние средств измерений, характеризующееся тем, что они проградуированы в узаконенных единицах и их метрологические свойства соответствуют нормам.

Многократные измерения одной и той же физической величины с использованием одной методики выполнения измерений (МВИ) позволяют численно оценить сходимость измерений. В качестве оценки может быть использован такой параметр, как размах результатов многократных измерений R = Хmax - Xmin. Геометрическое представление о размахе R результатов измерений можно получить на точечной диаграмме результатов многократных измерений физической величины, которая строится в координатной системе "измеренные значения Xi – номер измерения n" в любом удобном масштабе.

Точечная диаграмма в определенных случаях позволяет высказать некоторые суждения и о правильности измерений. Например, наличие некоторой устойчивой тенденции изменения результатов измерений свидетельствует о наличии в них систематических погрешностей. Выполнение нескольких серий многократных измерений одной и той же физической величины с использованием разных методик выполнения измерений позволяет оценить воспроизводимость измерений и получить предварительную опенку систематических постоянных погрешностей, присущих заведомо менее точным МВИ.

10.2. Источники погрешностей измерений

Погрешность измерения – отклонение результата измерения от истинного значения измеряемой величины.

Классификация погрешностей измерений по источникам возникновения может быть представлена следующим образом:

инструментальные погрешности,

погрешности метода,

погрешности "условий",

субъективные погрешности.

К инструментальным погрешностям относят все погрешности средств измерений и вспомогательных устройств, например, погрешности прибора, мер для его настройки, установочных узлов или соединительных проводов и т.д. Так, при измерении диаметра детали индикатором часового типа на стойке, инструментальные погрешности складываются из погрешностей самой измерительной головки, погрешностей стойки и погрешностей блока концевых мер или аттестованной детали, на которую настраивался прибор.

Погрешности метода могут включать составляющие, возникающие из-за принятых при измерении или обработке результатов теоретический допущений, а также погрешности из-за несоответствия модели реальному объекту измерений. Например, при косвенных измерениях больших диаметров, когда рулеткой измеряют длину окружности, а затем рассчитывают диаметр, теоретическая погрешность метода будет присутствовать в любом случае из-за трансцендентности числа " ". Другое проявление погрешности метода при измерении диаметра детали индикатором часового типа на стойке может быть связано с неидеальной формой номинально цилиндрической поверхности. В частности, измерение седлообразной поверхности приведет к появлению методической погрешности, примерно равной отклонению образующей от прямолинейности.

К погрешностям из-за несоблюдения нормальных условий измерений следует отнести все те составляющие

| <== предыдущая лекция | | | следующая лекция ==> |

| Основы технологии производства керамзитобетонных глазурованных панелей | | | Проверка прямолинейности с помощью автоколлиматора |

Дата добавления: 2018-11-26; просмотров: 429;