Характеристики прочности и пластичности.

Прочность – способность тела (металла) сопротивляться деформациям и разрушению. Большинство технических характеристик прочности определяют в результате статического испытания на растяжение.

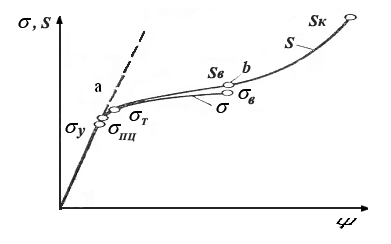

При нагрузке, соответствующей начальной части диаграммы, материал испытывает только упругую деформацию, которая полностью исчезает после снятия нагрузки. До точки «а» эта деформация σ пропорциональна нагрузке или действующему напряжению σ=P/F0, где  - приложенная нагрузка; F0- начальная площадь поперечного сечения образца. Прямолинейную зависимость между напряжением и деформацией можно выразить законом Гука: σ= Еε, где ε=(Δl/l0) - относительная деформация; Δl- абсолютное удлинение; l0- начальная длина образца(мм), Е- модуль продольной упругости (модуль Юнга).

- приложенная нагрузка; F0- начальная площадь поперечного сечения образца. Прямолинейную зависимость между напряжением и деформацией можно выразить законом Гука: σ= Еε, где ε=(Δl/l0) - относительная деформация; Δl- абсолютное удлинение; l0- начальная длина образца(мм), Е- модуль продольной упругости (модуль Юнга).

В точке «а» упругая деформация переходит в пластическую деформацию, которая не исчезает после снятия нагрузки. Напряжение, при которой этот переход имеет место, называют “предел текучести” и обозначают σа.

Для некоторых мягких металлов характерно наличие площадки текучести.

Большая часть технических металлов и сплавов не имеет площадки текучести. Для них чаще определяют условный предел текучести - напряжение, вызывающее рост длины образца (см. рисунок 3.1): σ0,2=P0,2/F0.

Ψ –поперечное сужение образца.

Рисунок 3.1.- Диаграмма истинных(S) и условных (σ) напряжений.

При дальнейшем нагружении пластическая деформация все больше увеличивается, равномерно распределяясь по всему объему образца. В точке  , где нагрузка достигает максимального значения, в наиболее слабом месте образца начинается образование “шейки” – сужения поперечного сечения; деформация сосредотачивается на одном участке. Напряжение в материале в этот момент испытания называют “ предел прочности” и обозначают σе.

, где нагрузка достигает максимального значения, в наиболее слабом месте образца начинается образование “шейки” – сужения поперечного сечения; деформация сосредотачивается на одном участке. Напряжение в материале в этот момент испытания называют “ предел прочности” и обозначают σе.

Предел прочности соответствует максимальной нагрузке, которую выдерживает образец до разрушения: За точкой С вследствие развития шейки нагрузка уменьшается, в точке k при нагрузке Pk происходит разрушение образца.

Пластичность - способность тела (металла) к пластической деформации, т.е. способность получать остаточное изменение формы и размеров без нарушения сплошности.Это свойство используют при обработке металлов давлением. Характеристиками пластичности являются:

δ - относительное удлинение

Где l0 и lk - начальная и конечная длина образца; lост - абсолютное удлинение образца, определяемое измерением образца после разрыва или по диаграмме растяжения

Твердость материала – это сопротивление проникновению в его поверхность стандартного тела – наконечника (индентора), например шарика, конуса и т.п., не деформирующегося при испытании.

Наибольшее распространение на практике получили методы Бринелля, Роквелла, Виккерса и метод микротвердости.

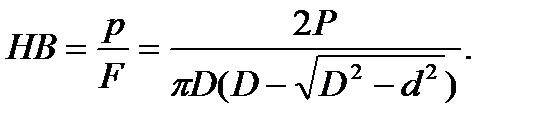

Твердость по Бринеллю определяют статическим вдавливанием в испытуемую поверхность под нагрузкой Р стального закаленного шарика диаметром  . Число твердости по Бринеллю HB определяют отношением нагрузки P к сферической поверхности отпечатка – лунки (шарового сегмента) E диаметром d, т.е.

. Число твердости по Бринеллю HB определяют отношением нагрузки P к сферической поверхности отпечатка – лунки (шарового сегмента) E диаметром d, т.е.

Диаметр шарика  = 10; 5; 2,5 мм выбирают в зависимости от толщины изделия.

= 10; 5; 2,5 мм выбирают в зависимости от толщины изделия.

Ударная вязкость. Очень часто детали в процессе работы испытывают действие не только плавно возрастающих нагрузок, но одновременно и ударных (динамических) нагрузок. Испытание на удар проводят на специальном маятниковом копре. Образец с надрезом устанавливают на опорах копра, затем наносят удар посередине образца со стороны, противоположной надрезу, падающим с определенной высоты маятником

Работа удара Ан (в Дж или кгс×м), затраченная на разрушение образца, определяется из разности энергии маятника в положении его до и после удара. Ударную вязкость ан (в Дж/м2 или кгс×м/см2), т.е. работу, израсходованную на разрушение образца, отнесенную к площади поперечного сечения образца в месте надреза F (в м2 или см2), определяют по формуле ан = Ан / F.

Чугуны

Чугуном называют железоуглеродистые сплавы, содержащие более 2 % углерода (С). Наиболее значительную часть выплавляемого чугуна перерабатывают в сталь, однако не менее 20 % его используют для изготовления литых деталей машин и других изделий. В практике машиностроения в большинстве случаев используют чугун с содержанием 2,5-4 % С. В промышленном чугуне, кроме углерода, обязательно содержатся кремний, марганец, сера и фосфор (в большем количестве, чем в стали).

Чугун отличается высокими литейными свойствами, изделия из него изготавливают различными методами литья. Из-за низкой пластичности чугун не подвергается обработке давлением. В зависимости от формы выделения углерода чугун подразделяют на белый, половинчатый и серый.

Белымназывают такой чугун, в котором при комнатной температуре весь углерод находится в связанном состоянии, в основном в форме цементита. Такой чугун в изломе имеет белый цвет и металлический блеск.

Серымназывают такой чугун, в котором весь углерод или большая его часть находятся в виде графита, а в связанном состоянии (в форме цементита) углерода содержится не более 0,8 %. Из-за большого количества графита, входящего в состав такого чугуна, его излом имеет серый цвет.

В половинчатом чугуне часть углерода находится в форме графита, но при этом не менее 2 % С присутствует в форме цементита.

В ряде случаев находят применение детали, изготовленные из чугуна с отбеленной поверхностью. Основная масса металла в таких деталях имеет структуру серого чугуна и только в поверхностном слое почти весь углерод находится в форме цементита. Типичным примером являются прокатные валки для холодной прокатки листов.

Структура чугунов существенно зависит от их химического состава и скорости охлаждения.

Кремний способствует графитизации чугуна. Содержание кремния в чугунах колеблется от 0,5 до 4,5 %. Марганец препятствует графитизации, способствует получению в структуре чугуна цементита. Содержание марганца в чугунах - от 0,4 до 1,3%.

Сера в чугунах является нежелательным элементом. Она снижает жидкотекучесть, способствует отбеливанию чугуна, как и марганец. Содержание серы допускается не более 0,08-0,12 %.

Фосфор в чугунах - полезная примесь, так как улучшает жидкотекучесть. Участки фосфидной эвтектики увеличивают твердость и износостойкость чугуна. Содержание фосфора в чугунах колеблется от 0,3 до 0,8 %..

Иногда в чугуны вводят легирующие элементы (никель, хром, алюминий, молибден и т. д.), тем самым улучшая их свойства.

Скорость охлаждения. Кроме регулирования содержания углерода и кремния, необходимо также учитывать скорость охлаждения отливок. Известно, что быстрое охлаждение способствует получению белого чугуна, замедленное - серого чугуна.

Дата добавления: 2018-05-10; просмотров: 6078;