ТИПЫ ОСНОВНЫХ КАМЕР СГОРАНИЯ ГТД И ОРГАНИЗАЦИЯ ПРОЦЕССА ГОРЕНИЯ В НИХ

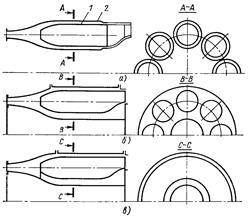

Рис. 9.3. Типы основных камер сгорания

Рис. 9.3. Типы основных камер сгорания

|

Основные камеры сгорания авиационных ГТД могут иметь разнообразные формы проточной части и различное конструктивное выполнение. Применяются практически камеры сгорания трех основных типов (рис. 9.3): а - трубчатые (индивидуальные), б - трубчато-кольцевые и в - кольцевые.

Трубчатая (вверху на рис. 9.3) камера сгорания состоит из жаровой трубы 1, внутри которой организуется процесс горения, и корпуса (кожуха) 2. На двигателях обычно устанавливалось несколько таких камер. В современных авиационных ГТД трубчатые камеры сгорания практически не используются.

Втрубчато-кольцевой камере все жаровые трубы заключены в общий корпус, имеющий внутреннюю и наружную поверхности, охватывающие вал двигателя.

В кольцевой камере сгорания (внизу на рис. 9.3) жаровая труба имеет в сечении форму кольца, также охватывающего вал двигателя.

Расположение и тип форсунок, используемых для подачи топлива в камеры сгорания, также могут быть различными. Однако, несмотря на большое разнообразие схем и конструктивных форм основных камер сгорания, процесс горения в них организуется практически одинаково.

Одной из важнейших особенностей организации процесса горения в основных камерах сгорания ГТД является то, что он должен протекать при сравнительно больших коэффициентах избытка воздуха. При реализуемых в настоящее время температурах газа перед турбиной порядка  = 1800...1600 К и ниже, как уже отмечалось, значение коэффициента избытка воздуха (среднее для всей камеры) должно составлять 2,0…3,0 и более. При таких значениях

= 1800...1600 К и ниже, как уже отмечалось, значение коэффициента избытка воздуха (среднее для всей камеры) должно составлять 2,0…3,0 и более. При таких значениях  однородная топливо-воздушная смесь, как было указано выше, не воспламеняется и не горит. При резком уменьшении подачи топлива в двигатель, которое может иметь место в условиях эксплуатации, коэффициент избытка воздуха может достигать еще существенно больших значений (до 20…30 и более).

однородная топливо-воздушная смесь, как было указано выше, не воспламеняется и не горит. При резком уменьшении подачи топлива в двигатель, которое может иметь место в условиях эксплуатации, коэффициент избытка воздуха может достигать еще существенно больших значений (до 20…30 и более).

Вторая важная особенность этих камер состоит в том, что скорость потока воздуха или топливо-воздушной смеси в них (выбираемая с учетом требований к габаритным размерам двигателя) существенно превышает скорость распространения пламени. И, если не принять специальных мер, пламя будет унесено потоком за пределы камеры сгорания

Поэтому организация процесса горения топлива в основных камерах ГТД основывается на следующих двух принципах, позволяющих обеспечить устойчивое горение топлива при больших значениях  и высоких скоростях движения потока в них:

и высоких скоростях движения потока в них:

1. Весь поток воздуха, поступающий в камеру сгорания, разделяешься на две части, из которых только одна часть (обычно меньшая) подается непосредственно в зону горения (где за счет этого создается необходимый для устойчивого горения состав смеси). А другая часть направляется в обход зоны горения (охлаждая снаружи жаровую трубу) в так называемую зону смешения (перед турбиной), где смешивается с продуктами сгорания, понижая в нужной мере их температуру;

2. Стабилизация пламени в зоне горения обеспечивается путем создания в ней зоны обратных токов, заполненной горячими продуктами сгорания, непрерывно поджигающими свежую горючую смесь.

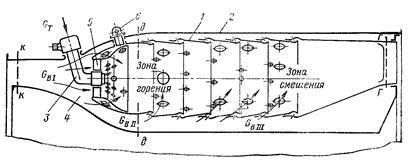

Рис. 9.4. Схема основной камеры сгорания

Рис. 9.4. Схема основной камеры сгорания

|

Для примера на рис. 9.4 показана схема одного из вариантов трубчато-кольцевой камеры сгорания. Камера состоит из жаровой трубы 1 и корпуса 2. В передней части жаровой трубы, которую называют фронтовым устройством, размещаются форсунка 3 для подачи топлива и лопаточный завихритель 5. Для уменьшения скорости воздуха в камере на входе в нее (за компрессором) выполняется диффузор 4, благодаря которому скорость воздуха перед фронтовым устройством обычно не превышает 50 м/с.

Воздух, поступающий в камеру сгорания из компрессора, делится на две части. Одна часть направляется в зону горения, а вторая часть - в зону смешения. Часть воздуха, поступающая в зону горения, в свою очередь делится еще на две части. Первая часть, так называемый первичный воздух  (см. рис. 9.4), поступает непосредственно через фронтовое устройство к месту расположения факела распыла топливной форсунки и используется для формирования богатой топливной смеси такого состава, который обеспечивал бы на всех режимах достаточно быстрое и устойчивое сгорание.

(см. рис. 9.4), поступает непосредственно через фронтовое устройство к месту расположения факела распыла топливной форсунки и используется для формирования богатой топливной смеси такого состава, который обеспечивал бы на всех режимах достаточно быстрое и устойчивое сгорание.

Вторая его часть (так называемый вторичный воздух  ) через боковые отверстия в жаровой трубе поступает в камеру для завершения процесса горения (первичного воздуха для этого недостаточно). Общее количество воздуха, поступающего в зоны горения (т.е.

) через боковые отверстия в жаровой трубе поступает в камеру для завершения процесса горения (первичного воздуха для этого недостаточно). Общее количество воздуха, поступающего в зоны горения (т.е.  ) обеспечивает в ней коэффициент избытка воздуха порядка

) обеспечивает в ней коэффициент избытка воздуха порядка  = 1,6…1,8, что соответствует устойчивому горению, полному сгоранию и температуре порядка 1800…1900 К.

= 1,6…1,8, что соответствует устойчивому горению, полному сгоранию и температуре порядка 1800…1900 К.

Если допустимая температура газов перед турбиной ниже этой величины, необходимый для её уменьшения третичный(или смесительный) воздух поступает в жаровую трубу через задние ряды отверстий или щелей, быстро снижая их температуру до допустимой. При этом важно подчеркнуть, что, если какая-то часть топлива не успеет сгореть до попадания в зону смешения, то дальнейшее ее догорание практически уже не произойдет, так как коэффициент избытка воздуха возрастает до значений, превышающих предел устойчивого горения.

Число, расположение и форма отверстий для подвода третичного воздуха подбираются таким образом, чтобы обеспечить желаемое поле температур газа перед турбиной.

Подвод первичного и вторичного воздуха в жаровую трубу должен быть организован так, чтобы в зоне горения создавалась нужная структура потока. Эта структура должна обеспечить хорошее смешение топлива с воздухом и наличие мощных обратных токов, обеспечивающих надежное воспламенение свежей смеси на всех режимах работы камеры.

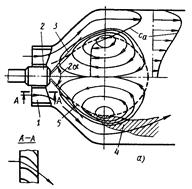

Рис. 9.5. Зона обратных токов

в основной камере сгорания

Рис. 9.5. Зона обратных токов

в основной камере сгорания

|

Структура потока в передней части жаровой трубы камеры сгорания с так называемым лопаточным завихрителем показана схематично на рис. 9.5. Воздух поступает сюда через завихритель 1, лопатки которого закручивают поток (подобно лопаткам входного направляющего аппарата компрессора). Далее воздух движется вдоль поверхности жаровой трубы в виде конической вихревой струи. Вихревое движения воздуха приводит к понижению давления в области за завихрителем, вследствие чего в эту область устремляется газ из расположенных дальше от фронтового устройства участков жаровой трубы. В результате здесь возникает зона обратных токов, граница которой показана на рисунке линией 5. Топливо-воздушная смесь, образовавшаяся за фронтовым устройством, при запуске двигателя поджигается огненной струей, создаваемой пусковым воспламенителем 6 (см. рис. 9.4). Но в последующем горячие продукты сгорания вовлекаются в зону обратных токов и обеспечивают непрерывное поджигание свежей смеси. Кроме того, горячие газы, циркулирующие в этой зоне, являются источником теплоты, необходимой для быстрого испарения топлива.

Могут использоваться и другие схемы основных камер сгорания - с несколькими форсунками (несколькими рядами форсунок), с другими способами создания зоны обратных токов и т.д. Но общие принципы организации рабочего процесса в них остаются такими же.

Дата добавления: 2018-05-10; просмотров: 1338;