Законы кристаллизации

Механизм кристаллизации металла состоит в том, что при соответствующем понижении температуры в жидком металле начинают образовываться мелкие кристаллики, называемые центрами кристаллизации или зародышами.

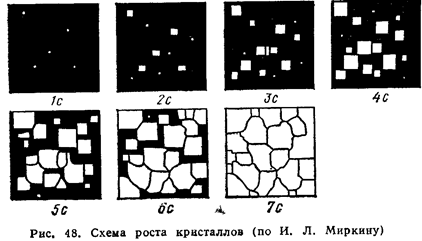

Вокруг образовавшихся центров начинают расти кристаллы (рис. 48).

По мере роста кристаллов в металле, оставшемся еще в жидком состоянии, продолжают возникать новые центры кристаллизации. Каждый из растущих новых кристаллов ориентирован в пространстве произвольно. поверхности растущих кристаллов соприкасаются, их правильная внешняя форма нарушается, получается произвольной.

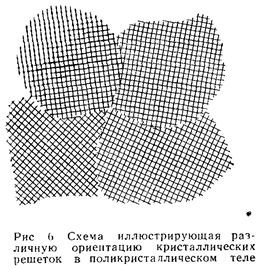

Кристаллы с неправильной внешней формой называются зернами или кристаллитами. Твердые тела, в том числе и металлы, состоящие из большого количества зерен, называют поликристаллическими (рис. 6).

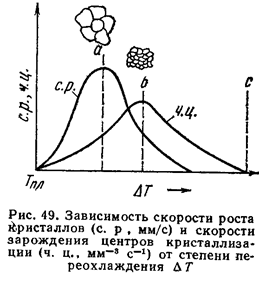

Как установлено Д.К. Черновым, процесс кристаллизации состоит из двух элементарных процессов: зарождения центров кристаллизации и роста кристаллов из этих центров. позже Тамман, изучая процесс кристаллизации, установил зависимость числа центров кристаллизации (ч.ц.) и скорости роста кристаллов (с.р.) от степени переохлаждения ΔТ (рис. 49).

Как видно из рис. 49, каждый из этих параметров изменяется по закону кривых распределения, т.е. ч.ц. и с.р., возрастая с увеличением степени переохлаждения, имеют максимум.

Размер образовавшихся кристаллов зависит от соотношения с.р. и ч.ц. при температуре кристаллизации, т.е. от степени переохлаждения.

При равновесной температуре Тпл ч.ц. и с.р. равны нулю, процесса кристаллизации не происходит. Если жидкость переохладить до температуры, соответствующей точке а, то образуются крупные зерна (рис. 49). При переохлаждении, соответствующем точке b, образуется мелкое зерно, так как в этом случае скорость роста кристаллов незначительная, а центров кристаллизации много. Если очень сильно переохладить жидкость (точка с на рис. 49), то ч.ц. и с.р. становятся равными нулю, жидкость не кристаллизуется. Образуется аморфное тело.

Для металлов, обладающих малой склонностью к переохлаждению, экспериментально обнаруживаются только восходящиеветви кривых ч.ц. и с.р.

Размер зерен, образующихся в процессе кристаллизации, зависит не только от числа самопроизвольно зарождающихся центров кристаллизации, но и от числа частичек нерастворимых примесей, всегда имеющихся в жидком металле, которые играют роль готовых центров кристаллизации.

Иногда в жидкий металл специально добавляют небольшое количество веществ, чтобы получить нужное строение металла в отливках. Их называют модификаторами, а сам процесс модифицированием, Оказывая существенное влияние на процесс кристаллизации жидкого сплава, модификаторы влияют на свойства отливок.

По механизму воздействия на процесс кристаллизации модификаторы разделяют на две группы:

1) модификаторы, являющиеся дополнительными центрами кристаллизации;

2) модификаторы - поверхностно-активные вещества. растворяясь в жидком металле они осаждаются на поверхности растущих кристаллов, образуя тонкий слой, препятствующий дальнейшему росту этих кристаллов. В результате металл получается мелкозернистым.

Реальные кристаллы

Реально протекающий процесс кристаллизации усложняется действием различных факторов, в столь сильной степени влияющих на процесс, что роль степени переохлаждения, в количественном отношении, может стать второстепенной.

первостепенное значение приобретают скорость и направление отвода тепла, наличие нерастворившихся частиц и т.д.

В направлении отвода тепла кристалл растет быстрее, чем в другом направлении.

Если на боковой поверхности растущего кристалла возникает бугорок, то кристалл приобретает способность расти и в боковом направлении. В результате образуется древовидный кристалл, так называемый дендрит, схематическая структура которого, впервые изображенная Д.К. Черновым, показана на рис. 31.

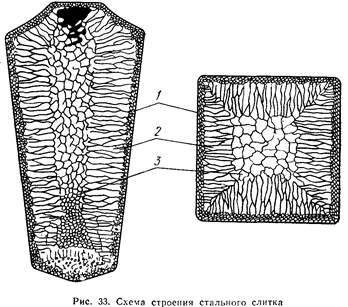

Структура литого слитка состоит из трех основных зон (рис. 33). Первая зона - наружная мелкозернистая корка, состоящая из дезориентированных мелких кристаллов - дендритов. При первом соприкосновении со стенками изложницы в тонком прилегающем слое жидкого металла возникает резкий градиент температур и явление переохлаждений, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение.

Вторая зона слитка - зона столбчатых кристаллов 2. После образования самой корки условия теплоотвода меняются (из-за теплового сопротивления, из-за повышения температуры стенки изложницы и других причин), градиент температур в прилегающем слое жидкого металла резко уменьшается и, что ведет к уменьшению степени переохлаждения стали. В результате из небольшого числа центров кристаллизации начинают расти нормально ориентированные к поверхности корки (т.е. в направлении отвода тепла) столбчатые кристаллы.

Третья зона слитка - зона равноосных кристаллов 3. В центре слитка уже нет определенной направленности отдачи тепла «Температура застывающего металла успевает уравняться в различных точках с образованием зачатков кристаллов. При этом жидкость обращается в кашеобразное состояние. В результате образуется равноосная структура. Зародышами кристалла здесь являются различные мельчайшие включения, случайно в нее попавшие, или не растворившиеся в жидком металле (например тугоплавкие составляющие).

Жидкий металл в процессе кристаллизации сокращается в объеме, что приводит к образованию пустот, называемых усадочными раковинами, которые могут быть сконцентрированы в одном месте, или рассеяны по всему объему слитка. Они могут быть заполнены газами, растворимыми в жидком металле, но выделяющимися при кристаллизации. В хорошо раскисленной спокойной стали, отлитой в изложницу с утепленной надставкой, усадочная раковина образуется в верхней части слитка, и в объеме всего слитка содержится малое количество газовых пузырей и раковин. Недостаточно раскисленная кипящая сталь, содержит раковины и пузыри по всему объему.

Дата добавления: 2018-05-10; просмотров: 3030;