Преимущества и недостатки литья в оболочковые формы

| ЛОФ Литье в оболочковые формы | Высокая чистота поверхности и точность размеров. Хорошая газопроницаемость формы обеспечивает отсутствие газовых пор. Легко удаляются отливки из формы, т. к. при выгорании фенолформальдегидной смолы создается тонкая газовая рубашка, которая защищает поверхность отливки от пригара смеси. Форма легко разрушается. Расход формовочной смеси в 5-10 раз меньше, чем при литье в песчаные формы. | Дороговизна фенолформальдегидной смолы. Выделение вредных веществ при нагреве и выгорании фенолформальдегидной смолы. Ограничение размера и массы отливок. |

4. Литье в металлические (не разрушаемые) формы

Центробежное литье (ЦЛ) (рис. 36.8, 36.9)

Различают машины с вертикальной и горизонтальной осями вращения.

а- машины с вертикальной осью вращения(рис. 36.8)

| |

| Рис. 36.8. Изготовление отливки на вертикальной центробежной машине 1 – поддон; 2 – изложница; 3 – крышка (предотвращает разбрызгиваеие расплавленного металла); 4 – шпиндель; 5 – разливочный ковш; 6 – расплавленный металл, образующий отливку Процесс изготовления отливки. Металлическая изложница 2, закрытая крышкой 3, устанавливается на поддоне 1 и через шпиндель 4 приводится во вращение от электродвигателя. В изложницу 2, через отверстие в крышке 3, из разливочного ковша 5 заливается расплавленный металл 6, При охлаждении расплавленного металла во вращающейся изложнице под действием центробежных сил формируется отливка. Крышка 3 предотвращает разбрызгивание расплавленного металла при вращении изложницы. Изложница вращается до полного затвердевания залитого расплава, после чего отливку извлекают из изложницы. Продукция: - детали типа тел вращения (трубы, втулки, кольца, гильзы и т.д.) - поочерёдной заливкой можно получать многослойные заготовки, такие, как двухслойные (биметаллические) трубы (залив сначала слой чугуна, а следом, например, слой бронзы). Недостатки: неравномерная толщина стенки отливки в вертикальном направлении. Применяется для изготовления тел вращения малой протяженности. |

б – машины с горизонтальной осью вращения(рис. 36.9)

Рис. 36.9 Изготовление отливки на горизонтальной центробежной машине

1 – металлическая изложница; 2 – опорные ролики; 3 – стержень, формирующий раструб трубы; 4 – разливочный ковш; 5 – жёлоб; 6 – тележка; 7 – образующаяся отливка

Процесс изготовления отливки.

Металлическая изложница 1закрепляется в опорных роликах 2 и приводится во вращение электродвигателем (рис. 36.9). Для образования раструба трубы в изложницу перед началом работы устанавливается песчаный стержень 3. После того, как электродвигатель приводит изложницу1во вращение (с частотой 150–1200 мин –1), расплавленный металл из разливочного ковша 4 заливается в изложницу по жёлобу 5, установленному на тележке 6. В процессе заливки жёлоб 5синхронно с ковшом 4 перемещается вправо с постоянной скоростью, что обеспечивает получение одинаковой толщины отливаемой трубы 7 по её длине. Изложница вращается до полного затвердевания залитого расплава, после чего отливку извлекают из изложницы.

Иногда, для лучшего заполнения полости формы расплавленным металлом, изложницу устанавливают под углом α. В зависимости от жидкотекучести расплавленного металла значение α лежит в диапазонеα= 5-12 град. Машины с горизонтальной осью вращения применяются для получения отливок большой протяженности.

Преимущества и недостатки центробежного литья

Рис. 36.9 Изготовление отливки на горизонтальной центробежной машине

1 – металлическая изложница; 2 – опорные ролики; 3 – стержень, формирующий раструб трубы; 4 – разливочный ковш; 5 – жёлоб; 6 – тележка; 7 – образующаяся отливка

Процесс изготовления отливки.

Металлическая изложница 1закрепляется в опорных роликах 2 и приводится во вращение электродвигателем (рис. 36.9). Для образования раструба трубы в изложницу перед началом работы устанавливается песчаный стержень 3. После того, как электродвигатель приводит изложницу1во вращение (с частотой 150–1200 мин –1), расплавленный металл из разливочного ковша 4 заливается в изложницу по жёлобу 5, установленному на тележке 6. В процессе заливки жёлоб 5синхронно с ковшом 4 перемещается вправо с постоянной скоростью, что обеспечивает получение одинаковой толщины отливаемой трубы 7 по её длине. Изложница вращается до полного затвердевания залитого расплава, после чего отливку извлекают из изложницы.

Иногда, для лучшего заполнения полости формы расплавленным металлом, изложницу устанавливают под углом α. В зависимости от жидкотекучести расплавленного металла значение α лежит в диапазонеα= 5-12 град. Машины с горизонтальной осью вращения применяются для получения отливок большой протяженности.

Преимущества и недостатки центробежного литья

| ||||

| 5. Литье в кокиль (ЛК) (рис. 36.10) | ||||

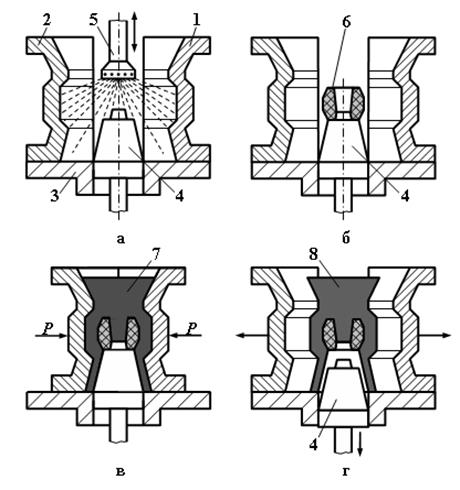

Рис. 36.10. Литье в кокиль

1 – правая полуформа кокиля; 2 – левая полуформа кокиля; 3 – поддон; 4 – металлический стержень; 5 – пульверизатор; 6 – песчаный стержень; 7 – расплав; 8–отливка.

Последовательность операций при литье в кокиль:

а– нанесение огнеупорного покрытия на рабочие поверхности кокиля и металлического стержня;

б– установка песчаного стержня;

в– соединение полуформ кокиля и заливка расплава;

г– раскрытие кокиля и вытягивание металлического стержня из застывшей отливки:

Рис. 36.10. Литье в кокиль

1 – правая полуформа кокиля; 2 – левая полуформа кокиля; 3 – поддон; 4 – металлический стержень; 5 – пульверизатор; 6 – песчаный стержень; 7 – расплав; 8–отливка.

Последовательность операций при литье в кокиль:

а– нанесение огнеупорного покрытия на рабочие поверхности кокиля и металлического стержня;

б– установка песчаного стержня;

в– соединение полуформ кокиля и заливка расплава;

г– раскрытие кокиля и вытягивание металлического стержня из застывшей отливки:

| ||||

| Рабочие поверхности кокиля с вертикальной плоскостью разъёма (рис. 36.10 а), состоящие из правой 1и левой 2 полуформ, поддона 3и металлического стержня 4, предварительно нагревают до температуры 150С и покрывают из пульверизатора 5слоем антипригарного покрытия, которое защищает эти поверхности от резкого нагрева и схватывания с отливкой, а также позволяет регулировать скорость охлаждения расплава для обеспечения высокого качества. Далее на металлический стержень 4 устанавливают песчаный стержень6(рис. 36.10 б), предназначенный для образования расширяющейся части полости отливки. Затем половины кокиля соединяют друг с другом усилием Р (рис. 36.10 в), скрепляют и заливают расплавом7. После затвердевания и охлаждения отливки8(рис. 36.10 г) кокиль раскрывают и вытягивают металлический стержень 4. Освобождённая отливка подаётся на дальнейшие операции очистки и механической обработки. | ||||

Дата добавления: 2016-06-05; просмотров: 6841;