Жаростойкость, жаростойкие стали и сплавы.

Жаростойкость (окалиностойкость) – это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550oC без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, детали нагревательных печей).

Сплавы на основе железа при температурах выше 570oC интенсивно окисляются, так как образующаяся в этих условиях на поверхности металла оксид железа  (вюстит) с простой решеткой, имеющей дефицит атомов кислорода (твердый раствор вычитания), не препятствует диффузии кислорода и металла. Происходит интенсивное образование хрупкой окалины.

(вюстит) с простой решеткой, имеющей дефицит атомов кислорода (твердый раствор вычитания), не препятствует диффузии кислорода и металла. Происходит интенсивное образование хрупкой окалины.

Рис. 30.1. Влияние хрома на жаростойкость хромистой стали

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий).

Степень легированости стали, для предотвращения окисления, зависит от температуры. Влияние хрома на жаростойкость хромистой стали показано на рис. 30.1.

Чем выше содержание хрома, тем более окалиностойки стали (например, сталь 15Х25Т является окалиностойкой до температуры 1100…1150oC).

Высокой жаростойкостью обладают сильхромы, сплавы на основе никеля – нихромы, стали 08Х17Т, 36Х18Н25С2, 15Х6СЮ.

Жаропрочные материалы способны противостоять механическим нагрузкам при высоких температурах. Жаропрочные стали классифицируются по структуре.

Перлитные стали содержат малое количество углерода, легируются хромом молибденом, ванадием (12ХМ, 12Х1МФ). Используют для изготовления труб, паропроводов и др. деталей, длительно работающих при температуре 500-550°С.

Мартенситные стали в большом количестве легированы хромом (15X11МФ, 15Х12ВНМФ). Они используются для деталей энергетического оборудования, длительно работающего при температуре 600-620°С. Особую группу мартенситных сталей составляют сильхромы, применяемые для клапанов двигателей внутреннего сгорания. Они дополнительно легированы кремнием (40Х9С2, 40X10С2М).

Аустенитные стали легированы большим количеством хрома и никеля а также другими элементами (09Х14Н16Б, 09Х14Н19В2БР). Из этих сталей изготавливают детали газовых турбин, работающих при температуре 600-700°С.

Для работы при более высоких температурах (700-900°С) служат сплавы на основе никеля, называемые нимониками. Примером нимоника является сплав ХН77ТЮР, содержащий кроме никеля приблизительно 20% Сr, 2,5% Ti, 1% А1.

Дпя работы при температурах свыше 1000°С используют тугоплавкие металлы и их сплавы. Это — хром, ниобий, молибден, тантал, вольфрам. Они используются в атомной энергетике и в космической технике.

Температуры 1500-1700°С выдерживают жаропрочные керамические материалы на основе карбида и нитрида кремния.

Коррозиониостойкие (нержавеющие) стали.

Коррозией называется разрушение металла под действием внешней агрессивной среды в результате ее химического или электрохимического воздействия. Различают химическую коррозию, обусловленную воздействием на металл сухих газов и неэлектролитов (например, нефтепродуктов) и электрохимическую, возникающую под действием жидких электролитов или влажного воздуха. По характеру коррозионного разрушения различают сплошную и местную коррозию. Сплошная коррозия захватывает всю поверхность металла. Ее делят на равномерную и неравномерную в зависимости от того, одинаковая ли глубина коррозионного разрушения на разных участках. При местной коррозии поражения локальны.. В зависимости от степени локализации различают пятнистую, язвенную, точечную, межкристаллитную и др. виды местной коррозии.

Самый надежный способ защиты от коррозии — применение коррозионностойких сталей. Коррозионная стойкость достигается при введении в сталь элементов, образующих на ее поверхности тонкие и прочные оксидные пленки. Наилучший из этих элементов — хром. При введении в сталь 12-14% хрома она становится устойчивой против коррозии в атмосфере, воде, ряде кислот, щелочей и солей. Стали, содержащие меньшее количество хрома, подвержены коррозии точно так же, как и углеродистые стали. В технике применяют хромистые и хромоникелевые коррозиониостойкие стали.

Хромистые коррозиониостойкие стали могут содержать 13, 17 или 25-27% хрома. Стали марок 08X13, 12X13, 20X13 подвергаются закалке от 1000°С и отпуску при 600-700°С. Их применяют для изготовления деталей с повышенной пластичностью, работающих в слабоагрессивных средах. Стали 30X13, 40X13 подвергаются закалке и отпуску при 200-300°С. Из них изготавливают режущий, мерительный и хирургический инструмент.

Стати 12X17, 15X28 имеют более высокую коррозионную стойкость. Подвергаются отжигу при температуре 700-780°С. Используются для оборудования заводов легкой и пищевой промышленности, труб, работающих в агрессивных средах, для кухонной посуды.

Хромоникелевые стали обычно содержат 18% хрома и 9-12% никеля (04Х18Н10, 12Х18Н10Т, 12Х18Н12Т и др.). Они имеют более высокую коррозионную стойкость по сравнению с хромистыми сталями, лучшие механические свойства, хорошо свариваются. Эти стали имеют аустенитную структуру. Их термообработка состоит из закалки от температуры 1100-1150°С в воде без отпуска.

Хромоникелевые стали склонны к межкристаллитной коррозии. Она быстро распространяется по границам зерен без заметных внешних признаков. Это происходит вследствие образования карбидов хрома по границам зерен, что приводит к уменьшению содержания хрома в поверхностном слое зерна. Чтобы карбиды хрома не образовывались, надо либо использовать стали с пониженным содержанием углерода (до 0,04%), либо дополнительно легировать сталь титаном, связывающим углерод в карбид титана.

Используются хромоникелевые стали в пищевой и химической промышленности, в холодильной технике. Поскольку никель дорогостоящий элемент, иногда его частично заменяют марганцем и используют сталь 10Χ14Γ14Η4Τ.

Магнитные стали и сплавы.

Ферромагнетизмом (способностью в значительной степени сгущать магнитные силовые линии) обладают железо, кобальт и никель. Эта способность характеризуется магнитной проницаемостью. У ферромагнитных материалов относительная магнитная проницаемость достигает десятков и сотен тысяч единиц, для других материалов она близка к единице. Магнитные свойства материала характеризуются остаточной индукцией и коэрцитивной силой. Остаточной индукцией называют магнитную индукцию, остающуюся в образце после его намагничивания и снятия внешнего магнитного поля. Размерность остаточной индукции Тл (тесла). 1Тл=1Н/(А∙м). Коэрцитивной силой Нс называют значение напряженности внешнего магнитного поля, необходимое для полного размагничивания ферромагнитного вещества. Размерность коэрцитивной силы А/м. Она определяет свойство ферромагнетика сохранять остаточную намагниченность.

Магнитные стали и сплавы в зависимости от коэрцитивной силы и магнитной проницаемости делят на магнитно-твердые и магнитно-мягкие.

Магнитно-твердые стали и сплавы.

Применяют для изготовления постоянных магнитов; имеют большую коэрцитивную силу. Это высокоуглеродистые и легированные стали, специальные сплавы.

Углеродистые стали (У10-У12) после закалки имеют достаточную коэрцитивную силу (Нс=5175 А/м), но, так как они прокаливаются на небольшую глубину, их применяют для изготовления небольших магнитов. Хромистые стали по сравнению с углеродистыми прокаливаются значительно глубже, поэтому из них изготовляют более крупные магниты. Магнитные свойства этих сталей такие же, как и углеродистых. Хромокобальтовые стали (например, марки ЕХ5К5) имеют более высокую коэрцитивную силу – Нс=7166 А/м.

Магнитные сплавы, например ЮНДК24 (9% А1, 13,5% Ni; 3% Си; 24% Со; остальное железо), имеют очень высокую коэрцитивную силу – Нс=39 810 А/м, поэтому из них изготовляют магниты небольшого размера, но большой мощности.

Магнитно-мягкие стали и сплавы.

Магнитно-мягкие стали и сплавы имеют малую коэрцитивную силу и большую магнитную проницаемость. К ним относят электротехническое железо и сталь, железоникелевые сплавы (пермаллои).

Электротехническое железо (марки Э, ЭА, ЭАА) содержит менее 0,04% С, имеет высокую магнитную проницаемость μ=(2,78-3,58)∙109 ГГн/м и применяется для сердечников, полюсных наконечников электромагнитов и др.

Электротехническая сталь содержит менее 0,05% С и кремний, сильно увеличивающий магнитную проницаемость. Электротехническую сталь по содержанию кремния делят на четыре группы: с 1% Si - марки Э11, Э12, Э13; с 2% Si - Э21, Э22; с 3% Si - Э31, Э32; с 4% Si - Э41-Э48. Вторая цифра (1-8) характеризует уровень электротехнических свойств.

Железоникелевые сплавы (пермаллои) содержат 45-80% Ni, их дополнительно легируют Сг, Si, Mo. Магнитная проницаемость этих сплавов очень высокая. Например, у пермаллоя марки 79НМ (79% Ni; 4% Mo) μ=175,15∙109 ГГн/м. Применяют пермаллои в аппаратуре, работающей в слабых электромагнитных полях (телефон, радио).

Ферриты – магнитно-мягкие материалы, получаемые спеканием смеси порошков ферромагнитной окиси железа Fe203 и окислов двухвалентных металлов (ZnO, NiO, MgO и др.). В отличие от других магнитно-мягких материалов у ферритов очень высокое удельное электросопротивление, что определяет их применение в устройствах, работающих в области высоких и сверхвысоких частот.

Контрольные вопросы.

1. Каков состав коррозионностойких (нержавеющих) сталей?

2. Назовите стали и сплавы, обладающие особыми физическими свойствами.

3. Каков состав износостойких сталей?

4. Дайте определение жаропрочности.

5. Дайте определение жаростойкости.

Занятие 31. Практическая работа № 7: «Выбор способов соединения деталей».

Деталь – такая часть машины, которую изготавливают без сборочных операций. Детали могут быть простыми (гайка, шпонка) или сложными (корпус редуктора).

Среди большого разнообразия деталей машин выделяют такие, которые применяют почти во всех машинах (болты, валы, механические передачи и т.д.). Эти детали называют деталями общего назначения. Все другие детали (поршни, лопатки турбин, гребневые винты и т.п.) относятся к деталям специального назначения.

Детали общего назначения применяют в машиностроении в очень больших количествах. Поэтому любое совершенствование методов расчета и конструкции этих деталей, позволяющее уменьшить затраты материала, понизить стоимость производства, повысить долговечность, приносит большой экономический эффект.

1. Резьбовые соединения

Соединение деталей с помощью резьбы является одним из старейших и наиболее распространенных видов разъемного соединения. К ним относятся соединения с помощью болтов, винтов, шпилек, винтовых стяжек и т.д.

1.1 Резьба

Резьба–выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

Классификация резьб:

По форме профиля: упорные, треугольные, прямоугольные, круглые трапецеидальные.

По форме основной поверхности: цилиндрические, конические.

По назначению: крепежные, ходовые, специальные.

По направлению винтовой линии: правые, левые.

Методы изготовления резьбы.

а) Нарезкой вручную метчиками или плашками. Его применяют в индивидуальном производстве и при ремонтных работах.

Способ малопроизводительный.

б) Фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы.

в) Накаткой на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных изделий. Накатка существенно упрочняет резьбовые детали.

г) Литьем на деталях стекла, пластмассы, металлокерамики и др.

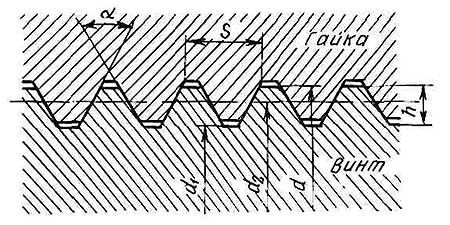

Основными элементами резьбы являются диаметр наружный d, средний d2 и внутренний d1; шаг S, угол профиля а, высота профиля h (рис. 31.1)

Рисунок 31.1. Элементы резьбы.

1.2Основные типы крепежных деталей

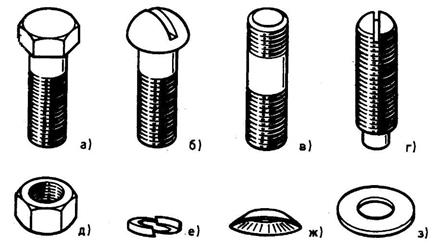

Для соединения деталей применяют болты, винты, шпильки с гайками (рис.31.2).

Болтом называется крепежная деталь, представляющая собой цилиндрический стержень, как правило, с шестигранной головкой на одном конце и винтовой резьбой на другом. Головки болтов могут иметь и другую форму: квадратную, прямоугольную, полукруглую с квадратными головками или усом.

Винт отличается от болта наличием прорези (шлица) под отвертку. Винты подразделяются на два типа: крепежные и установочные. Основные типы крепежных винтов различаются по форме головки (цилиндрическая, полукруглая, потайная, полупотайная).

Шпилька – цилиндрический стержень, на обоих концах которого нарезана резьба.

Гайка представляет собой деталь призматической формы, снабженную сквозным, а иногда глухим осевым резьбовым отверстием.

Рис. 31.2. а — болт; б — винт; в - шпилька; г — установочный винт; д — гайка; e — пружинная шайба; ж — деформируемая шайба; з — плоская

шайба

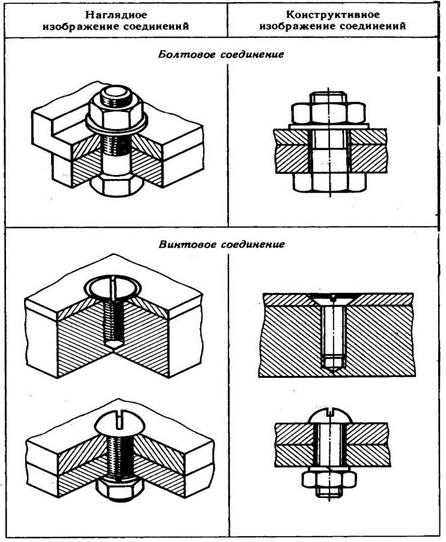

Основным преимуществом болтового соединения (рис.31.3) является то, что при нем не требуется нарезать резьбу в соединяемых деталях. К недостаткам можно отнести следующее: обе соединяемые детали должны иметь место для расположения гайки или головки винта; при завинчивании и отвинчивании гайки необходимо удерживать головку винта от проворачивания; по сравнению с винтовым болтовое соединение несколько увеличивает массу изделия и искажает его внешние очертания.

Рис.31.3 Болтовое соединение, Винтовое соединение.

Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна. Например, нет места для размещения гайки, нет доступа к гайке, при большой толщине детали необходимо глубокое сверление и длинный болт и т.п.

Если при эксплуатации деталь часто снимают и затем снова ставят на место, то ее следует закреплять болтами или шпильками, так как винты в многократном завинчивании может повредить резьбу в детали. Повреждение резьбы в этом случае более вероятно, если деталь изготовлена из малопрочных хрупких материалов, например из чугуна, дюралюминия и т.п.

Подкладную шайбу ставят под гайку или головку винта для уменьшения смятия детали (гайкой, если деталь сделана из менее прочного материала(пластмассы, дерева и т.д.), предохранения чистых поверхностей деталей от царапин при завинчивании гайки(винта); перекрытия большого зазора отверстия. В других случаях подкладную шайбу использовать нецелесообразно. Кроме подкладных шайб применяют стопорные или предохранительные шайбы, которые предохранят соединение от самоотвинчивания.

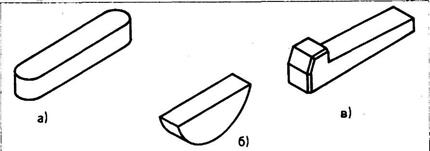

Шпонки – это конструктивный элемент, служащий для соединения с валом деталей передающих вращательное и колебательное движение. По конструкции шпонки делятся на призматические, сегментные, клиновые (рис.31.4).

Рис. 31.4 Шпонки: а – призматическая; б – сегментная, в – клиновая.

1.3 Способы стопорения резьбовых соединений

Самоотвинчивание разрушает соединение и может привести к аварии. Предохранение от самоотвинчивания весьма важно для повышения надежности резьбовых соединений и совершенно необходимо при вибрациях, переменных и ударных нагрузках. Вибрации понижают трения и нарушают условие самоторможения в резьбе.

Существует много способов стопорения или предохранения от самоотвинчивания:

1. повышают и стабилизируют трение в резьбе путем постановки контргайки, пружинной шайбы, применения резьбовых пар в резьбе и т.п. контргайка создает дополнительное натяжение и трение в резьбе. Пружинная шайба поддерживает натяг и трение в резьбе на большом участке самоотвинчивания. Кроме того, упругость шайбы значительно уменьшает влияние вибрации на трение в резьбе, а остальные кромки ее прорези затрудняют поворот гайки (головки винта) относительно детали при отвинчивании;

2. гайку жестко соединяют со стержнем винта, например, с помощью шплинта или прошивают группу винтов проволокой. Способы стопорения этой группы позволяют производить только ступенчатую регулировку затяжки соединения;

3. гайку жестко соединяют с деталью, например, с помощью специальной шайбы или планки.

Дата добавления: 2016-06-05; просмотров: 4782;