Автоматизация шлифовальных работ

С развитием машиностроения увеличивается объем работ, выполняемых на станках с применением абразивного инструмента. Это объясняется повышением технических требований к машинам, в том числе к точности выполнения размеров и формы деталей, к шероховатости поверхности.

Процесс обработки на шлифовальных станках состоит из следующих элементов: установка и закрепление заготовки, пуск станка, правка шлифовального круга, подвод круга к изделию, собственно процесс шлифования, отвод круга, остановка станка, контроль обрабатываемой детали, снятие готовой детали.

Основными направлениями механизации и автоматизации шлифовальных работ являются:

• применение механизмов, облегчающих труд шлифовщика при установке тяжелых деталей и шлифовальных кругов;

• механизация балансировки шлифовальных кругов;

• применение быстродействующих приспособлений для установки и закрепления деталей на стайках;

• механизация и автоматизация управления рабочими органами станка;

• автоматизация загрузки деталей и их удаления по достижении необходимых размеров;

• автоматизация правки шлифовального круга через определенные промежутки времени;

• автоматизация компенсации износа круга при изменении его размера вследствие выкрашивания режущи зерен и правки;

• применение приборов активного контроля для измерения деталей и подналадки станка.

Степень механизации и автоматизации зависит от типа производства. В мелкосерийном и серийном производствах применение автоматизированного оборудования затруднено вследствие сложности его переналадки. В этих условиях для шлифовальных работ используют главным образом универсальные и полуавтоматические быстропереналаживаемые станки. В массовом производстве широко применяются высокопроизводительное автоматизированное шлифовальное оборудование, загрузочные и транспортные средства.

Механизация и автоматизация шлифовальных работ достигаются применением механических, гидравлических, пневматических и электрических устройств, механизмов и приборов.

Механизация и автоматизация установки и закрепления деталей на станках.Для сокращения времени на установку и снятие деталей на круглошлифовальпых станках применяют механизм быстрого отвода пиноли задней бабки с гидравлическим или пневматическим приводом, а также быстродействующие поводковые устройства. К этим устройствам относятся самозажимные хомутики и поводковые патроны с радиально расположенными подпружиненными зажимными кулачками вместо хомутиков. Одним из положительных качеств такого патрона является автоматическое выталкивание детали из патрона после отвода заднего центра с одновременной установкой кулачков в исходное положение.

В крупносерийном и массовом производствах шлифовальные станки превращаются в автоматы при оснащении их автоматическими загрузочными устройствами. Примером могут служить бесцентрошлифовальные станки с магазином или бункерной загрузкой. Загрузочные устройства несложны и легко встраиваются в систему станка.

Схема работы загрузочного устройства к бесцентрово-шлифовальному станку показана на рис. 1. Шибер 4 периодически выдает детали из чаши бункера 2 на конвейер /, который перемещает их в рабочую зону шлифовальных кругов 3. Подъем и опускание шибера в вертикальной плоскости осуществляются гидравлическим приводом 5.

Рисунок 1 Схема работы загрузочного устройства к бесцентрово-шлифовальному станку:

/ — конвейер; 2— чаша бункера; 3 —шлифовальные круги; 4 — шибер; 5 —гидравлический привод

Автоматизация контроля и подналадки. Впроцессе шлифования наиболее широко внедрен активный контроль деталей.

Активный контроль, в отличие от обычного, пассивного, осуществляется в процессе обработки детали или сразу после него прибором, органически связанным со станком. Контрольные устройства на шлифовальных станках по результатам измерения подают команды исполнительным механизмам управления, которые подналаживают его с учетом компенсации износа шлифовального круга и выключают по окончании процесса шлифования.

Устройства активного контроля, воздействуя на технологический процесс, предупреждают появление деталей с неправильными размерами и, таким образом, являются средствами для предупреждения брака.

Устройства активного контроля в процессе шлифования могут быть использованы на отдельных автоматизированных станках, на таких станках, которые встроены в автоматические поточные линии, а также на неавтоматизированных универсальных станках. В последнем случае управление станком в соответствии с показаниями прибора выполняется рабочим.

По воздействию на технологический процесс устройства активного контроля можно подразделить на две группы: приборы для контроля деталей в процессе их шлифования и подна-ладчики.

Приборы первой группы измеряют деталь постоянно в процессе ее обработки и подают сигналы в цепь управления на изменение режима шлифования или выключение станка. Приборы второй группы — подналадчики — контролируют деталь на станке в процессе ее обработки или непосредственно после обработки и автоматически изменяют положение шлифовального круга, тем самым корректируя размеры последующих деталей.

Рисунок 2. Трехконтактная скоба с размерным датчиком:

/, 2 - наконечники; 3 - стержень индикатора; 4 — контакты датчика; 5 — кронштейны;

6 — корпус; 7 — подвижный наконечник

В большинстве устройств автоматического контроля измерительный наконечник прибора находится в постоянном контакте с поверхностью обрабатываемой детали, непосредственно контролируя ее размер.

Для измерения гладких наружных поверхностей деталей часто применяется трехконтактная скоба с размерным датчиком (рис. 2). Наконечники / и 2 этой скобы являются опорными. а подвижный наконечник 7 связан с измерительным штоком прибора и прижимается к поверхности шлифуемой детали пружиной, которая находится в корпусе 6.

По мере уменьшения диаметра детали измерительный шток опускается, воздействуя своим верхним конном на стержень индикатора 3. При достижении заданного размера замыкаются контакты датчика 4 и в сеть автоматического управления станка поступает электрический сигнал. Этот сигнал воздействует на электромагнит, который выключает станок или переключает его на другой режим работы. В корпусе датчика помешены две лампочки — красного и зеленого цвета — для световой сигнализации. Все устройство подвешивается к станку с помощью кронштеинов 5. Прибор избавляет рабочего от многократных остановок станка для проверки размеров летали и позволяет применять многостаночное обслуживание.

Автоматизация цикла шлифования.При работе шлифовальных станков по автоматическому циклу (рис. 3) получили распространение устройства с жесткими калибрами. Они применяются для контроля сквозных цилиндрических отверстий (для контроля глухих и конических отверстий они не пригодны). Такое устройство имеет ступенчатый калибр-пробку, одна ступень которого соответствует размеру начерно отшлифованного отверстия, а другая - окончательному его размеру (рис. 3, а). Калибр закрепляется на штоке, который проходит внутри шпинделя станка и вместе с ним вращается. Калибр входит в отверстие детали со стороны, противоположный шлифовальному кругу. При каждом выходе круга калибр автоматически подходит к шлифуемому отверстию, стремясь войти в него. Когда отверстие достигает такого размера, что черновой калибр может войти в него, подается сигнал исполнительным механизмом станка на переключения, при которых круг быстро отводится от детали и подводится под алмаз для правки (рис.3, б)

После правки начинается чистовое шлифование с уменьшенной поперечной и продольной подачами круга. В конце чистового шлифования, когда диаметр отверстия увеличивается настолько, что в него смогут войти и черновая, и чистовая ступени калибра, автоматически подается команда органам управления для быстрого отвода шлифовального круга и выключения станка. При остановке станка специальное гидравлическое устройство отводит жесткий калибр от детали.

После съема шлифованной детали и установки следующей автоматический цикл повторяется.

Рисунок 3. Схема автоматического цикла шлифования отверстия :

а — положение калибров; 6 — положение шлифовального круга

2 Вопросы комплексной автоматизации процессов обработки отверстий на сверлильных станках решаются в основном двумя путями: созданием специальных автоматов и автоматизацией универсальных станков, находящихся в эксплуатации.

Следует заметить, что второй путь —автоматизация универсальных станков — осуществляется быстрее и легче и, кроме того, позволяет повышать производительность труда и в мелкосерийном производстве, так как при автоматизации универсальных станков в основном не теряется возможность их быстрой переналадки.

Рассмотрим некоторые конструктивные решения комплексной автоматизации сверлильных станков различных моделей.

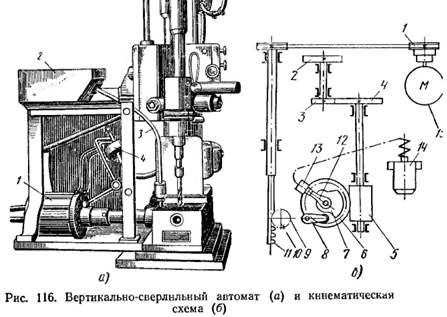

Изображенный на рис. 116 вертикально-сверлильный станок модернизирован с целью полной автоматизации процесса сверления центровых отверстий диаметром 6, 7 мм и глубиной 32 мм в деталях типа втулок. Для этого ему приданы: бункер 2 (рис. 116, а), приводящийся в действие пневмоцилиндром 4, приспособление для автоматического зажима заготовок и удаления их после сверления с помощью пневмоцилиндра 1 и механизм автоматического продольного перемещения шпинделя. Из бункера в зажимное приспособление заготовки поступают по лотку (трубе) 3. Автоматическая продольная подача шпинделя (сверла) осуществляется с помощью кулачкового механизма следующим образомПри включении электродвигателя 15 (рис. 116, б) вращение с его ступенчатого шкива / с помощью плоских ремней передается на шпиндель 11 (осуществляется главное движение) и на шкив 2, а с последнего — на зубчатые колеса 3 и 4 и червячную пару 5 и 6. Кулачок 7, закрепленный на оси червячного колеса 6> при вращении сообщает качательное движение кулачку 8 и зубчатому сектору 9. Последний через промежуточное зубчатое колесо 10 сообщает козвратно-поступательное движение шпинделю станка. Профиль кулачка 7 выполнен с такой кривизной, что обеспечивает как автоматическую подачу сверла, так и периодический вывод его из обрабатываемого отверстия для удаления стружки (что необходимо при сверлении глубокого отверстия),

Бункерное загрузочное устройство и зажимное приспособление работают синхронно (сблокированы) с механизмом подачи шпинделя благодаря кулачку 12, закрепленному на одной оси с кулачком 7. Когда при вращении кулачок 12 через кнопку 13 воздействует на пневмоэлектрический кран включаются в требуемый момент пневмоцилиндры загрузочного бункера и крепежного приспособления. Весь цикл сверления отверстия происходит за один оборот кулачка 7 и длится 24 сек. Вначале (за 0,5 сек) сверло подводится к заготовке и выполняется сверление на часть глубины отверстия (8,4 сек). Затем для удаления стружки сверло выводится из отверстия (0,8 сек). Далее сверло вновь вводится б отверстие (1,0 сек) и оно сверлится на полную глубину (10 сек), следует отвод шпинделя в исходное положение (1,3 сек) и пауза (2 сек) для загрузки и крепления следующей заготовки. После этого цикл повторяется.

Осуществленная таким образом полная автоматизация всего процесса сверления втулок позволила рабочему обслуживать одновременно 5—6 автоматов, так как в его обязанности входила лишь периодическая загрузка бункеров заготовками.

При сверлении сквозных отверстий в деталях типа гаек на сверлильном станке 2125М рабочий (завода сельскохозяйственного машиностроения «Красный Аксай») за смену выполнял более 3000 вспомогательных ручных операций, загружая станок заготовками, удаляя их после обработки и управляя станком.

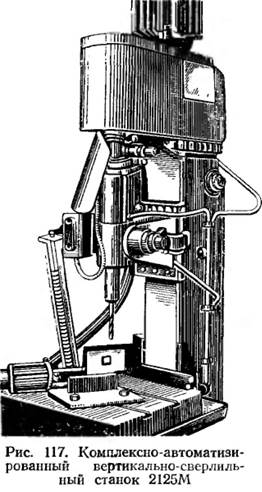

Чтобы повысить производительность труда, уменьшить утомляемость рабочего и создать ему условия для многостаночного обслуживания, станок после модернизации был превращен в полный автомат. Станок оборудовали магазинным загрузочным устройством, пневматическим зажимным приспособлением и пневмогидравлическим устройством с пневмоэлектрическим управлением для автоматической подачи сверла (рис. 117).Для приведения автомата в действие рабочий включает электродвигатель и открывает кран 8 (рис. 118), откуда сжатый воздух из сети через воздухораспределитель / поступает в левые полости пневматических цилиндров 7 и 6. Благодаря этому поршни перемещаются вправо и шток цилиндра 7 осуществляет быстрый подвод шпинделя со сверлом к заготовке, а шток цилиндра 6 — перемещение заготовки из магазина под сверло и зажим ее в приспособлении. Быстрый подвод сверла к заготовке длится до момента, пока плунжер, соединенный со шпинделем через тягу 2 не соприкоснется со штоком гидротормоза 3, после чего (через посредство тяги 2) следует замедленное, соответствующее рабочей подаче движение сверла. После выхода сверла из просверленного отверстия кулачок 10, укрепленный на шпинделе, нажимает на нижний переключатель 11 воздухораспределителя Л который направляет сжатый воздух из сети в правые полости цилиндров 7 и 6, а из левых полостей выпускает воздух в  атмосферу. При этом шпиндель станка быстро перемещается

атмосферу. При этом шпиндель станка быстро перемещается

вверх до момента, когда кулачок 10 нажмет на верхний переключатель 9. Одновременно с этим происходит разжим и выталкивание обработанной заготовки, шток 5 опускается вниз и поршень гидротормоза пружиной 4 возвращается в исходное положение. Затем цикл автоматически повторяется.

Автомат может быть использован для обработки и других заготовок, но для этого требуется заменить в нем загрузочный магазин и зажимное приспособление, а также установить в нужное положение переключатели 11 и 9.

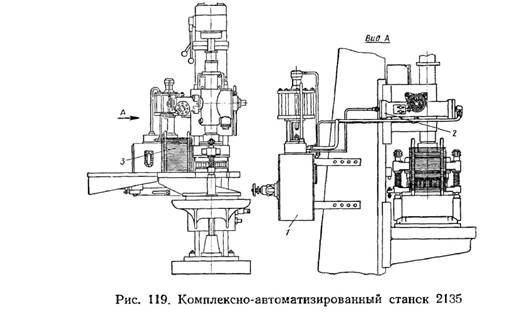

Рассмотрим еще один пример решения вопроса полной автоматизации сверлильных станков. На автозаводе им. Лихачева модернизированный вертикально-сверлильный станок 2135 переоборудовали в автомат для одновременного сверления (с помощью многошпиндельной сверлильной головки) 36 отверстий в фрикционных дисках.

В модернизированном станке автоматизированы: загрузка заготовок, съем их после обработки, быстрый подвод пиноли с 36-шпиндельной сверлильной головкой к заготовке, рабочая подача головки во время сверления и быстрый отвод головки в исходное положение по окончании сверления.

Для осуществления автоматического цикла сверления на станке дополнительно смонтировали: загрузочное устройство 3 (рис. 119), узел гидроподачи пиноли 2 и пневмогидравлическую станцию /. Ряд средств путевой пневмогидравлической системы обеспечивает требуемое взаимодействие механизмов на всех этапах заданного цикла обработки заготовки.

Контрольные вопросы

1 Каковы основные направления автоматизации шлифовальных работ?

2. Как осуществляется автоматизация цикла шлифования?

Литература : Шишмарев В.Ю. Автоматизация технологических процессов с 163-1

| <== предыдущая лекция | | | следующая лекция ==> |

| | | Механизация удаления стружки |

Дата добавления: 2022-05-27; просмотров: 297;