Реакторы с предварительным перегревом катализатора

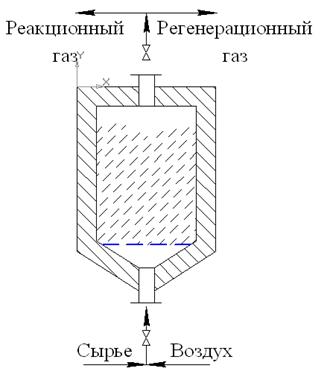

Применяются только для проведения эндотермических процессов. Принцип их действия основан на том, что катализатор в процессе регенерации нагревается до температуры, несколько превышающей температуру реакции. Это происходит за счет тепла сгорания углерода, отложившегося на его поверхности. Через слой перегретого катализатора пропускаются пары сырья. Реакция идет за счет тепла, аккумулированного катализатором. При этом, он охлаждается и на его поверхности откладывается кокс. Когда температура катализатора упадет значительно ниже оптимальной, производят регенерацию и катализатор перегревается. Впервые этот принцип был предложен в России ещё в 30-х годах для оформления процесса производства дивинила из этилового спирта по способу С.В. Лебедева (рис. 3.29.).

Рис. 3.29. Схема печи с перегревом катализатора для получения бутадиена из этилового спирта

Аппарат не нашел практического применения из-за слишком большого непроизводительного расхода спирта, однако сам принцип с успехом используется в “адиабатических” реакторах Гудри для дегидрирования бутана и широко применяется в аппаратах с движущимся катализатором.

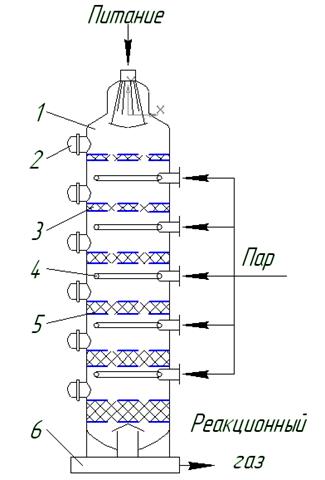

Реакторы с вводом дополнительных количеств нагретого или охлажденного сырья.Применяются в тех случаях, когда изменения температуры по высоте катализаторного слоя настолько значительно, что существенно отражается на работе катализатора и выходе целевого продукта. Примером такого реактора служит секционный аппарат для разложения диметилдиоксана (рис.3.30.).

Рис. 3.30. Секционный реактор для разложения диметилдиоксана: 1 – корпус; 2 – люк; 3 – катализатор;

4 – парораспределитель; 5 – решетка; 6 – коллектор

|

| Рис. 3.31. Профили скоростей газа в различных сечениях слоя катализатора при наличии струи газа на входе в аппарат |

Система гибка в отношении регулирования температуры, что позволяет изменять соотношения и температуры потоков, вводимых в различные точки реактора.

На эффективность работы аппарата влияет равномерность распределения потока газа по сечению. Неравномерность может возникнуть из-за резких поворотов и изменений проходного сечения (рис.3.31.).

С целью равномерного распределения потока газа по сечению аппарата устанавливаются специальные распределительные и выравнивающие устройства, а в верхней и нижней частях аппарата укладывается слой инертной насадки. Для смещения газов с водяным паром в подводящем трубопроводе используют различные смесители (рис.3.32.).

Рис. 3.32. Схемы смесителей:

а – смеситель типа “диск-кольцо”;

б – трубчатый смеситель; 1 – корпус;

2 – трубная решетка;

3 – трубка; 4 – колпачок

|

| Рис. 3.33. Распределитель потока диффузорного типа: 1 – патрубок; 2 – диффузор |

На входе в аппарат устанавливают распределители потока диффузорного типа (рис. 3.33).

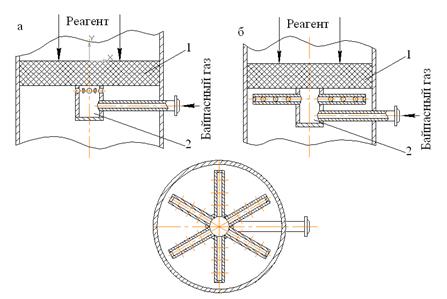

Для перемешивания байпасного газа с основным потоком между полками контактного аппарата используют специальные устройства (рис.3.34.).

Сравнение различных типов реакторов осуществляется с двух точек зрения: технологической и экономической. Реакторы с теплообменом через стенку, обеспечивающие более равномерное распределение температур по слою катализатора, целесообразно применять для процессов, чувствительных к колебаниям температур. Однако применение их затруднено в случае агрессивности среды и невозможности применения защитных покрытий, что ведет к использованию дорогостоящих специальных сталей или цветных металлов. Этих недостатков нет у аппаратов с непосредственным контактом глаза с катализатором.

С точки зрения металлоемкости для реакторов с теплообменом через стенку характерно увеличение удельного расхода металла с возрастанием удельной поверхности теплообмена. Сравнение многотрубных и кожухотрубных реакторов показывает, что в первом случае затраты металла на единицу полезного объема аппарата несколько выше, чем во втором. Наоборот, удельная поверхность теплообмена у многотрубных реакторов больше, чем у кожухотрубных.

Рис. 3.34. Устройства для смешения байпасного газа и реагентов:

а – в полочном аппарате; б – в аппаратах большого диаметра;

1 – слой катализатора; 2 – смеситель

Общими недостатками реакторов с неподвижным слоем катализатора являются периодичность работы, необходимость регенерации катализатора, неудовлетворительное распределение температур и потоков по сечению и высоте реакционной зоны.

Эти недостатки в значительной степени сглажены у реакторов с подвижным катализатором.

Дата добавления: 2021-10-28; просмотров: 247;