Программирование нарезания резьбы с помощью резьбового резца

Проход для нарезания резьбы с помощью резьбового резца задается функцией G33. При этом устанавливается синхронность главного движения и движения подачи. Формат кадра, в котором задается проход для нарезания резьбы, в общем случае имеет следующий вид:

| G33 X… Z… K… I… R… |

В приведенном кадре параметр K задает шаг резьбы, I – изменение шага резьбы, R – угол поворота шпинделя в градусах относительно нулевого положения шпинделя. При нарезании цилиндрической или конической резьбы с постоянным шагом в кадре достаточно указать лишь параметр K.

Для уменьшения динамической ошибки траектории при изменении направления движения инструмента с помощью функции G09 кодируют торможение в конце отработки кадра.

Цикл нарезания резьбы FIL позволяет программировать в одном кадре нарезание цилиндрической или конической резьбы за несколько проходов. Формат кадра при использовании трехбуквенного кода FIL имеет следующий вид:

| (FIL,Z…,X…,K…,R…,T…,L…,P…) |

где Z…, X… – координаты конечной точки при нарезании резьбы;

K… – шаг резьбы (знак определяет ось вдоль которой выполняется резьба: + вдоль оси Z, – вдоль оси X);

R… – расстояние между инструментом и деталью (по умолчанию r=1 мм);

L… – число проходов для черновой и чистовой обработки;

P… – число заходов резьбы (по умолчанию 1);

Tхххх – цифровой код, определяющий тип нарезаемой резьбы (по умолчанию задан код T0000):

Цифра 1:

• 0 – нарезание с конечным пазом;

• 1 – нарезание без конечного паза.

Цифра 2:

• 0 – внешнее нарезание резьбы;

• 1 – внутреннее нарезание резьбы.

Цифра 3:

• 0 – метрическая резьба;

• 1 – дюймовая резьба.

4.3. Порядок выполнения работы

Данная лабораторная работа предполагает выполнение следующих этапов:

1. Изучить методические указания к лабораторной работе.

2. На основе технологии обработки детали, разработанной в лабораторной работе №1, запрограммировать профили детали для обработки основных элементов. Написать код управляющей программы, используя циклы токарной обработки с указанием номера профиля.

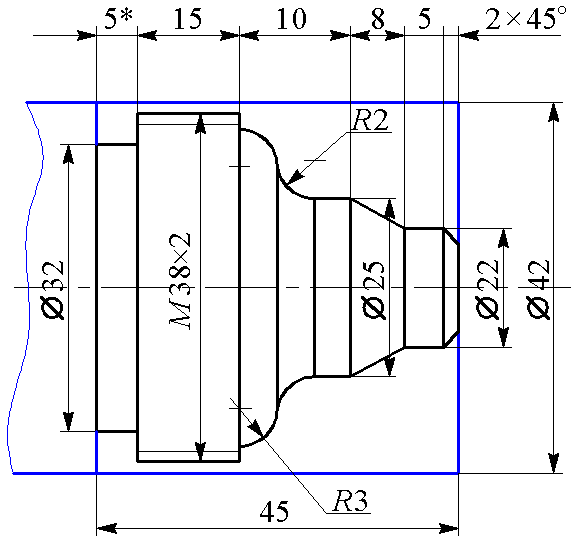

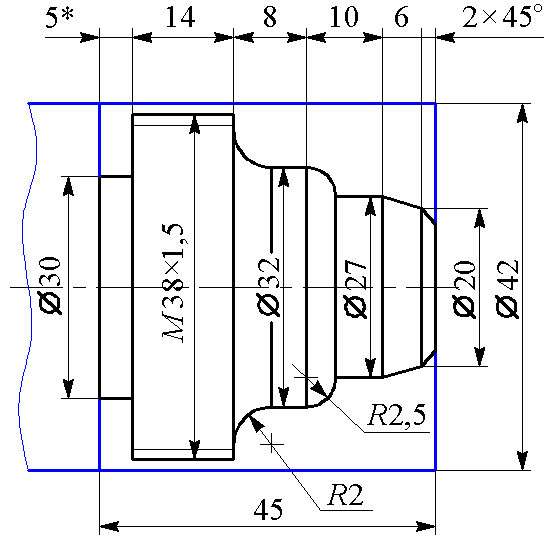

3. Для подгруппы разработать управляющую программу обработки заданной детали (рис. 4.6 и 4.7).

4. Включить комплекс «станок с ЧПУ». Вывести рабочий органв фиксированную точку станка и определить положение нуля детали относительно нуля станка. Произвести настройку необходимых режущих инструментов относительно нулевого инструмента.

5. Ввести с пульта текст подготовленной управляющей программы. Заблокировать оси и осуществить отладку управляющей программы. Произвести проверку правильности траектории инструментов с помощью графической видеостраницы.

6. Выполнить обработку по управляющей программе. Выключить комплекс «станок с ЧПУ» и произвести уборку стружки.

7. Оформить и защитить отчет.

Рис. 4.6. Эскиз обрабатываемой детали для подгруппы 1

Рис. 4.7. Эскиз обрабатываемой детали для подгруппы 2

4.4. Контрольные вопросы

1. Каковы особенности записи размерных перемещений в управляющих программах для токарных станков с ЧПУ?

2. По какому признаку разделяют основные и дополнительные элементы контура детали при токарной обработке?

3. Какие выделяют типовые схемы движения инструмента при токарной обработке?

4. Каковы основные особенности программирования круговой интерполяции в системе NC-201?

5. Как осуществляется вызов и отмена коррекции на радиус режущей кромки при вершине резца?

6. Каким образом в системе NC-201 производится определение профиля детали?

7. С помощью каких циклов токарной обработки в системе NC-201 может быть произведен вызов профиля детали?

8. Каким образом кодируется проход для нарезания резьбы резцом при токарной обработке?

9. Каков формат цикла нарезания резьбы в системе NC-201?

5. Программирование обработки деталей на станках с ЧПУ в системе SprutCAM

5.1. Цель и задачи работы

Цель работы – приобрести умение работать программировать обработку деталей на токарных и фрезерных станках с ЧПУ в системе SprutCAM.

Основные задачи работы:

• освоить основные приёмы работы в системе SprutCAM;

• научиться программировать обработку деталей на токарных станках с ЧПУ с помощью SprutCAM;

• научиться программировать обработку деталей на фрезерных станках с ЧПУ с помощью SprutCAM.

Работа рассчитана на 7 часов.

5.2. Основные теоретические сведения

5.2.1. Назначение и возможности SprutCAM. Главное окно и режимы работы SprutCAM

Назначение и возможности системы SprutCAM.

Важным классом программного обеспечения, применяемого для подготовки машиностроительного производства, являются CAM-системы, которые обеспечивают разработку управляющих программ для оборудования с ЧПУ.

Примером современной CAM-системы является SprutCAM российской фирмы СПРУТ-Технология. SprutCAM используется при изготовлении деталей машин и конструкций, штампов, пресс-форм, литейных форм, прототипов изделий, при гравировке и вырезке надписей и изображений.

К основным возможностям и характеристикам системы SprutCAM относятся:

• широкий набор операций 2, 2.5, 3 и 5-осевой обработки;

• реализованы операции, токарной, фрезерной, токарно-фрезерной и электроэрозионной обработки; кроме того, поддерживается программирование обработки с помощью промышленных роботов;

• дружественный интерфейс, легкость в использовании и минимальная трудоемкость разработки УП;

• расчет траектории практически с любой точностью и оптимальные траектории инструмента;

• совместимость и интеграция с современными CAD-системами (SolidWorks, КОМПАС-3D, SolidEdge, AutoCAD и др.);

• обширная библиотека готовых постпроцессоров (около 600 шт.) и встроенный генератор постпроцессоров, позволяющий произвести настройку на любую систему ЧПУ;

• реалистичная симуляция процесса обработки.

Главное окно системы и режимы работы.

Главное окно системы SprutCAM с открытым в нём проектом показано на рис. 5.1.

Рис. 5.1. Главное окно системы SprutCAM 8

Система имеет четыре основных режима работы:

- 3D Модель - подготовка геометрической модели,

- 2D Геометрия - дополнительные двумерные построения,

- Технология - формирование процесса обработки

- Моделирование - моделирование обработки.

Управление режимами работы производится выбором соответствующих закладок на панели главного окна системы.

Режим «3D-модель» служит для работы с 3D-моделями обрабатываемых деталей.

В этом режиме производится следующие действия:

• загрузка из файлов геометрической информации;

• корректировка структуры геометрической модели;

• пространственные преобразования объектов;

• генерация новых элементов на основе существующих;

• управление визуальными свойствами объектов.

Все составляющие 3D-модели отображаются в окне редактирования модели (рис. 5.Х).

Рис. 5.Х. Окно редактирования моделей

Режим «2D-геометрия» служит для построения вспомогательных плоских геометрических объектов.

Встроенная <Среда двумерных геометрических построений> позволяет создавать двумерные геометрические объекты в главных плоскостях систем координат. Среда имеет мощные средства построения параметризованных геометрических моделей и возможность их привязки к координатам трехмерной модели.

Режим «Технология» служит для расчета траектории движения инструмента и получения управляющей программы.

В режиме <Технология> задаётся изготавливаемая деталь, исходная заготовка, применяемая оснастка и формируется процесс обработки детали, который представляет собой последовательность технологических операций различных типов. Изменение их очередности и редактирование параметров возможны на любом этапе проектирования техпроцесса. При создании новой технологической операции система автоматически устанавливает весь набор параметров операции в значения 'по умолчанию' с учетом метода обработки и геометрических параметров детали. Набор доступных технологических операций определяется конфигурацией SprutCAM и от выбранного типа оборудования (из списка удаляются те типы операций, которые невозможно выполнить на указанном станке).

Деталь

Заготовка

Оснастка

Обработка

С закладки <Технология> осуществляется доступ к постпроцессору для генерации управляющих программ. Файлы настройки на различные системы ЧПУ формируются <Генератором постпроцессоров>.

Режим «Моделирование» служит для получения изображения обрабатываемой детали в процессе обработки, визуального контроля качества обработки.

Режим <Моделирования> предназначен для эмуляции процесса обработки, спроектированного в режиме <Технология>. Кроме реалистичного отображения процесса обработки производится контроль на столкновение инструмента и оправки с деталью и оснасткой и контроль на превышение допустимых значений технологических параметров.

Методика работы в SprutCAM.

Разработка управляющей программы для станка с ЧПУ в системе SprutCAM состоит из следующих этапов:

1. Импортировать геометрическую модель изготавливаемой детали.

2. Сформировать модели заготовки и технологической оснастки.

3. Создать последовательность технологических переходов, назначить инструменты и параметры обработки.

4. Сгенерировать траекторию обработки детали и управляющую программу в коде CLDATA.

5. С помощью постпроцессора получить управляющую программу для конкретной системы ЧПУ.

В SprutCAM реализована интеграция по прямой передаче данных со следующими CAD-системами: AutoCAD, КОМПАС-3D, Alibre Design, Inventor, Rhinoceros, SolidEdge, SolidWorks.

5.2.2. Программирование токарной обработки

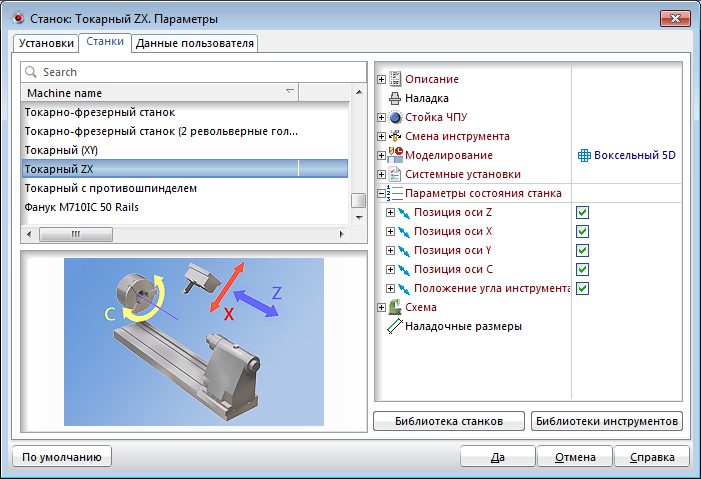

Рис. 5.Х. Диалоговое окно Станок с выбранным токарным станком

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Печатные издания.

1. Босинзон М.А. Современные системы ЧПУ и их эксплуатация / М.А. Босинзон; под ред. Б.И. Черпакова. – 2-е изд., стер. – М.: Издательский центр «Академия», 2008. – 192 с.

2. Бунаков П.Ю. Технологическая подготовка производства в САПР. – М.: ДМК Пресс, 2012. – 208 с.

3. Григорьев С.Н., Кохомский М.В., Маслов А.Р. Инструментальная оснастка станков с ЧПУ: Справочник / Под общ. ред. А.Р. Маслова. – М.: Машиностроение, 2006. – 544 с.

4. Каштальян И.А., Клевзович В.И. Обработка на станках с числовым программным управлением: Справ. пособие. – Мн.: Высш. шк., 1989. – 271 с.

5. Кузнецов Ю.И., Маслов А.Р., Байков А.Н. Оснастка для станков с ЧПУ: Справочник. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1990. – 512 с.

6. Ловыгин А.А., Теверовский Л.В. Современный станок с ЧПУ и CAD/CAM-система. – М.: ДМК Пресс, 2012. – 280 с.

7. Малюх В.Н. Введение в современные САПР: курс лекций. – М.: ДМК Пресс, 2014. – 192 с.

8. Морозов В.В. Программирование обработки деталей на современных многофункциональных токарных станках с ЧПУ: учеб. пособие / В.В. Морозов, В.Г. Гусев; Владимир. гос. ун-т. – Владимир: Изд-во Владимир. гос. ун-та, 2009. – 236 с.

9. Металлообрабатывающий твердосплавный инструмент: Справочник / В.С. Самойлов, Э.Ф. Эйхманс, В.А. Фальковский и др. – М.: Машиностроение, 1988. – 388 с.

10. Серебреницкий П.П. Программирование автоматизированного оборудования: учебник для вузов: В 2 ч. Ч. 1. / П.П. Серебреницкий, А.Г. Схиртладзе. – М.: Дрофа, 2008. – 576 с.

11. Серебреницкий П.П. Программирование автоматизированного оборудования: учебник для вузов: В 2 ч. Ч. 2. / П.П. Серебреницкий, А.Г. Схиртладзе. – М.: Дрофа, 2008. – 301 с.

12. Сосонкин В.Л., Мартинов Г.М. Системы числового программного управления: Учеб. пособие. – М.: Логос, 2005. – 296 с.

13. Устройство ЧПУ NC-110, NC-200, NC-210. Руководство оператора. – СПб.: Балт-Систем, 2004. – 150 с.

14. Фельдштейн Е.Э. Обработка деталей на станках с ЧПУ: учеб. пособие / Е.Э. Фельдштейн, М.А. Корниевич. – 3-е изд., доп. – Минск: Новое знание, 2008. – 299 с.

Интернет-ресурсы.

15. http://cncexpert.ru/ – Образовательный сайт по ЧПУ программированию

16. http://isicam.ru/ – Сообщество пользователей CAD/CAM систем в России

17. http://www.sprut.ru/files/SprutCAM8/documentation/rus/index.html – Руководство пользователя SprutCAM 8

Дата добавления: 2017-11-21; просмотров: 6243;