Критические токи для ДУ

| Тип выключатля | Номинальное на Пряжение Uном, кВ | Критический ток Iкр, А |

| Маломасляные | 6 –10 | |

| Баковые |

Повышение давления в зоне гашения дуги за счет принудительной подачи масла под действием внешних источников механической энергии не привело к существенному улучшению условий гашения дуги и сокращению времени горения дуги при отключении (анализ причин слабой эффективности данных мероприятий приведен в Приложении 10).

Опыт эксплуатации и модернизации масляных и маломасляных ВВ показывает, что основными условиями для наиболее эффективного гашения дуги являются:

а) интенсивное дутье парогазовой смеси ан этапе «газовое дутье» в области нуля тока отключения;

б) высокое давление парогазовой смеси в области нуля тока;

в) малое расстояние между стволом дуги и изоляционными поверхностями канала ДУ. В этом случае создаются благоприятные условия для автогенерации.

Наибольшее распространение получили дугогасительные устройства с автодутьем (рис. 2.5). В ДУ с автодутьем повышение отключающей способности достигается оптимальной организацией газового дутья, выбором соответствующих размеров, формы дугогасительных контактов и рабочих каналов (дутьевых щелей) изоляционной камеры.

В камерах маломасляных ВВ применяются ДУ поперечного дутья (рис. 5.5, а) и ДУ со смешанным способом дутья (рис. 5.5, б, где 1–подвижный контакт, 2 – парогазовый пузырь на этапе масляных«газовое дутье», 3 –электрическая дуга, 4 – неподвижный контакт, 5 – воздушный буфер).

Показано [12], что гашение малых токов происходит только в режиме замкнутого пузыря. В ДУ поперечного автодутья горение дуги происходит преимущественно в режиме развивающегося замкнутого пузыря, но интенсивная деионизация дугового столба при средних и больших токах начинается только тогда, когда парогазовый пузырь соединяется с воздухом надкамерного пространства. Истечение парогазовой смеси в надкамерное пространство может происходить как в критическом, так и подкритическом режимах. Анализ экспериментальных данных показал, что мощность дуги является наиболее характерным энергетическим параметром, определяющим процесс газообразования при разложении дугой трансформаторного масла. За время горения дуги, даже при интенсивном перемешивании газовой смеси с трансформаторным маслом, в нем растворяется только 3-10 % объема образовавшейся газовой смеси.

По указанным причинам при горении дуги в дегазированном трансформаторном масле несущественно снижается давление за счет интенсивного растворения в масле образующихся газов.

Рис. 5.5. Схемы ДУ различного типа

Экспериментальные данные для ВМП-10 (рис. 5.5, б) представлены на рис. 5.6 при отключении тока 7 кА выключателем ВМП-10-20: кривая 1 — ток; 2 и 3 — соответственно экспериментальная и расчетная кривые давления (избыточного) в парогазовом пузыре; 4 и 5 — соответственно экспериментальная и расчетная кривые в дополнительном газовом переменном объеме для увеличения интенсивности гашения в области нуля тока; I — длительность этапа «парогазовый пузырь»; II — длительность этапа «газовое дутье».

Рис. 5.6. Экспериментальные и расчетные данные для ВМП-10

Результаты исследований процесса восстановления электрической прочности Uр от времени для межконтактного промежутка в маломасляном ВВ (тип ВМП-10-20) после нуля тока представлены на рис. 5.7, где кривые 1 и 3 —

I = 6,2 кА,  = 10 мсек и 20 мсек, 2 и 4 — I = 12,0 кА,

= 10 мсек и 20 мсек, 2 и 4 — I = 12,0 кА,  = 10 и 20 мсек; I — среднеквадратические отклонения;

= 10 и 20 мсек; I — среднеквадратические отклонения;  — момент окончания нарастания Uр в первой зоне;

— момент окончания нарастания Uр в первой зоне;  — момент скачка Uр.

— момент скачка Uр.

Рис. 5.7. Восстановление электрической прочности между контактами ДУ

В данных экспериментах характеристики Uр (t) получены зондированием межконтактного промежутка ДУ линейно нарастающими импульсами напряжения, прикладываемыми с задержкой после нуля тока, при

du/dt = 3 кВ/мксек. При одинаковых начальных условиях опытов выявлен значительный статистический разброс Uр. Этим определяется разброс времени дуги в данных ДУ. Обобщение экспериментальных данных показывает зависимость Uр (t) от отключаемых токов, времен дуги и режимов ее гашения. В частности, при токах докритических и небольших временах дуги Uр мало (единицы киловольт) и в течение длительного времени после нуля тока (до 100 мксек) практически постоянно. С увеличением времени дуги Uр возрастает; при дальнейшем возрастании отключаемых токов до значений, при которых начинается гашение дуги в режиме газового дутья, закономерность Uр (t) аналогична указанной при малых токах, однако при больших временах дуги (25-35 мсек), примерно через 100 мкс после нуля тока, начинается резкое увеличение Uр со скоростью около 0,8 кВ/мксек, прекращающееся при напряжениях около 50 кВ. При средних и больших токах Uр (t) сильно зависит от режима гашения дуги (рис. 5.7): в режиме замкнутого пузыря, как и при малых токах, она мала и в течение длительного времени (десятка микросекунд) практически постоянна; в режиме же газового дутья Uр существенно выше и имеет в общем случае три зоны: первую (0-20 мксек) — с быстрым, на один-два порядка выше, чем в режиме парогазового пузыря, нарастанием (du/dt)cp = 1,5-3,0 кВ/мксек; вторую (10–70 мксек) — с практически постоянным или малоизменяющимся значением и третью с повторным резким возрастанием Uр [12].

Мощность дуги при некоторой ее длине lд для момента времени t может быть рассчитана по формуле

Рд = Uд iд = Eд.ср lд iд, (5.1)

где Uд — напряжение на дуге; Eд.ср — средняя напряженность электрического поля в дуге; iд — мгновенное значение тока дуги.

При горении дуги в замкнутом пузыре напряженность электрического поля может быть принята постоянной, тогда мощность дуги

Рд(t) = Eд.ср lд it = P0 f (t). (5.2)

Соответственно энергия дуги, выделяющаяся за время t:

t

Wд(t)= P0 ∫ f(t) dt = P0 f1(t).(5.3)

Процесс газообразования. При горении дуги в масле в результате испарения и разложения масла в зоне дуги образуется парогазовой пузырь. Отдельные зоны полости пузыря могут находиться в различных условиях теплообмена с дугой и иметь различные температуру, плотность и химический состав.

Для определения давления р(t) в камере при горении дуги в замкнутом пузыре (см. рис. 5.6) используется уравнение состояния в виде

р(t) = kг Rг Тг Wд(t)/Vt, (5.4)

где kг [W(t)] — массовый коэффициент газообразования; Rг — газовая постоянная; Тг — температура парогазовой смеси; Vt — объем парогазовой смеси.

Принимая kг ~ (5–6) . 10-8 кГ/Дж; Rг = 670 Дж/(кг К), Тг = 2 000 оК, вводят обобщенный коэффициент парообразования kго(4 – 6) . 10-2 кГ/Дж.

В общем случае объем парогазовой смеси

Vt = Vк(t) + Vист(t) + Vм(t) + Vбуф(t) + Vдеф(t), (5.5)

где объем, освобождаемый подвижным контактом:

t

Vк(t) = Sк∫ uк dt, (5.6)

где Sк = 0,25πdк2 — площадь поперечного сечения контактного стержня;

uк – скорость движения контакта;

t

Vист(t) = (Sг– Sк) ∫ uи dt (5.7)

0

Vист(t) — объем масла, истекшего за время t из камеры через кольцевое сечение площадью Sг – Sк; uм — скорость истечения масла; Vм(t) — количество испарившегося масла; Vм(t) — количество испарившегося масла пропорционально энергии дуги Vм (t)= k(P0) Wд (t), где объемный коэффициент парообразования 100–270 . 10-9 м3/Дж (при увеличении мощности дуги P0от 1,5 до

6 . 106 Вт); Vбуф(t) — объем буферной полости (Vдеф (t) — объем, образующийся благодаря упругой деформации стенок камеры).

Для расчета давления в камере при истечении из нее парогазовой смеси принимаются следующие допущения:

1. Истечение смеси в пространство над камерой происходит в подкритическом и надкритическом режимах в зависимости от соотношения давлений в парогазовом пузыре р(t) и надкамерном пространстве рн(t).

2. При истечении парогазовой смеси сечение струи не меняется

(Sг = const) и равно наименьшему сечению дутьевой щели.

3. Процесс истечения смеси начинается в момент t = t1, когда парогазовый пузырь соединяется с надкамерным пространством. Для определения давления в камере р(t) в режиме истечения смеси используется уравнение газового состояния

р(t)= [kг Wд(t) – mист(t)] Rг Тг /V(t), (5.8)

где mист(t) – масса истекшей смеси.

Анализ экспериментальных данных Uр после нуля тока для межконтактного промежутка lп (при заданных температуре Tt < 3000 оК и давлении рt в зоне остаточного ствола дуги) показывает, что, в первом приближении,

Uр ~  , где T0 =300 оK.

, где T0 =300 оK.

В современных ВВ высокого напряжения широко используются элементы и системы, которые впервые были применены в масляных и маломасляных ВВ: розеточные контакты, сопловые конструкции, комбинированные контактные системы (с главными и дугогасительными контактами), киритовые дугогасительные контакты, шунтирующие сопротивления, приводные устройства (электромагнитные, пружинные, гидравлические), а также системы автогенерации.

6. ВАКУУМНЫЕ ВЫКЛЮЧАТЕЛИ ПЕРЕМЕННОГО

ТОКА ВЫСОКОГО НАПРЯЖЕНИЯ

6.1. НОМИНАЛЬНЫЕ ПАРАМЕТРЫ ВАКУУМНЫХ

ВЫКЛЮЧАТЕЛЕЙ ВЫСОКОГО НАПРЯЖЕНИЯ

В сетях средних классов напряжений 6-10-35 кВ эффективно используются вакуумные ВВ, и «соревнование» разных типов элегазовых выключателей 6-10-35 кВ с вакуумными ВВ неуклонно усиливается. Ведущие электротехнические фирмы Европы, Южной Кореи, Китая ведут интенсивные научно-исследовательские и опытно-конструкторские работы по разработке одноразрывных вакуумных ВВ на 110 кВ с номинальным током отключения до 63 кВ.

К преимуществам вакуумных ВВ следует отнести [9, 13]:

1. Высокая износостойкость дугогасительных устройств и их контактов при коммутации номинальных токов отключения: число циклов ВО без ремонта достигает 50 -100 циклов ВО.

2. Минимум обслуживания: обслуживание сводится к смазке механизма привода и замене элементов привода после 5 000 -15 000 ВО, проверке вакуума, периодическому осмотру ДУ.

3. Взрыво- и пожаробезопасность дугогасительных ДУ, а также возможность работы в агрессивных средах, что обеспечивается герметичным исполнением камер ДУ.

4. Экологическая безопасность.

5. Малая масса, небольшие габаритные размеры вакуумных ВВ.

6. Быстродействие.

7. Надежность, безопасность эксплуатации, сокращение времени на монтаж и обслуживание.

Современные вакуумные ВВ выпускаются как отечественными предприятиями, так и зарубежными фирмами «АББ», «Сименс» и т.д. Для серии ВВ/TEL (ПГ «Таврида Электрик») 6-10 кВ с номинальным током 630, 1000, 1600 А, номинальным током отключения 12, 5, 20, 25 кА коммутационный ресурс при номинальном токе — 50 000 циклов ВО, при 60-100 %, Iо. ном — 100 циклов ВО. Высокие номинальные характеристики по отключающей способности имеют ВВ фирмы «АББ», к примеру, модификация VD4-4031-31 (номинальные напряжение 40/35 кВ, Iном = 3150 А, Iо. ном = 31 кА), модификация VD4-1220-63 (номинальные напряжение 12/10 кВ, Iном = 2000 А, Iо. ном = 63 кА) с временем отключения 60 мсек (время горения дуги — 15 мсек) и коммутационным ресурсом по предельным параметрам 50 циклов ВО [11].

Для ВВ типа 3АН2 фирмы «Сименс» (12 кВ/31,5 кА/2500А) коммутационный ресурс для Iо. ном = 31,5 кА — Nк = 85 циклов ВО и далее, соответственно, для 20 кА — 250 циклов ВО, для 4,5 кА — 10000 циклов ВО, 2,5 кА —

30 000 циклов ВО; механический ресурс составляет 60 000 циклов ВО [11].

Рассмотрим некоторые недостатки ВВ, связанные с конструктивными особенностями дугогасительных камер и физическими процессами при горении и гашении дуги отключения в вакууме.

При коммутации ВВ индуктивных токов (например, при отключении малонагруженных трансформаторов и пусковых токов электродвигателей) возникают перенапряжения. Следует отметить, что коммутационные перенапряжения носят случайный характер и зависят от структуры электрической сети и состояния контактов ВВ в эксплуатации [9, 13].

В процессе отключения малых индуктивных токов в межконтактном промежутке возникает вакуумная дуга. Вследствие высокой скорости нарастания электрической прочности межконтактного промежутка в вакууме дуга может погаснуть до естественного перехода тока через нуль, т. е. происходит срез тока (см. раздел 1.8).

Одним из существенных недостатков вакуумных ВВ является торцевое контактирование (главных и совмещенных с ними дугогасительных контактов), что требует значительных механических усилий для обеспечения малого переходного сопротивления контактов и отсутствия их сваривания при эксплуатации Для вакуумных ВВ выдвигаются специфические требования к приводу, который должен исключить вибрацию и отброс контактов при включении (наиболее опасны эти явления при включении на КЗ) для обеспечения требований ГОСТ Р 52565-2006 по ручному включению ВВ.

В частности, для ВВ серии ВВ/TEL (ПГ«Таврида Электрик») сила удержания контактов во включенном состоянии 1 350-1 500 Н при номинальном токе отключения 12,5 кА, а при 20 кА — усилие более 2 000 Н. Учитывая, что необходимые усилия в контактах (для исключения их сваривания, электродинамического отброса и т. д.) пропорциональны току (~ I 2), то при номинальном токе отключения 50-63 кА, для ВВ требуются сложная конструкция привода (электромагнитного или пружинного), повышенная надежность его пусковых элементов из-за значительных усилий контактирования, дополнительные элементы для ручного включения.

При повышении номинального тока отключения для вакуумного ВВ следует увеличить диаметр контактов, использовать новые контактные материалы и т. д.

Некоторые вопросы эксплуатации вакуумных выключателей. Если при эксплуатации воздушных и масляных (маломасляных) ВВ наладка и ремонт проводится силами обслуживающего персонала подстанции, то в руководствах по монтажу и техобслуживанию современных вакуумных ВВ, фактически эти функции переданы фирме-производителю. Фирмами-производителями вакуумных ВВ разрабатываются комплексы технической диагностики и сервисного обеспечения ВВ в процессе их эксплуатации. В этих предписаниях выделяют инспекцию ВВ (определение состояния ВВ), обслуживание (поддержание ВВ в рабочем состоянии при эксплуатации), ремонт (восстановление ВВ после фиксированного ресурса ВО).

Каждая фирма-производитель вакуумных ВВ выпускает свое руководство по техобслуживанию и предписание по эксплуатации (осмотр, текущий и капитальный ремонт). Остановимся на некоторые проблемах при эксплуатации вакумных ВВ.

Контроль вакуума в ДУ. Для повышения эксплуатационной надежности вакуумных ВВ особенно актуальна разработка методов и устройств, позволяющих регистрировать давление внутри вакуумных камер в процессе из работы и предотвращать их функционирование при потере вакуума. Однако, несмотря на значительное количество методов и средств, изложенных в патентной литературе, в реальной эксплуатации ВВ их практически нет, так как эти средства приводят к существенному удорожанию ВВ. Эрозия контактов при эксплуатации (в частности, после 50 % ресурса по коммутационной способности), особенности конструкции вакуумной камеры, переноса тока в вакууме требуют обеспечения мероприятий по периодическому контролю вакуума (электрической прочности межконтактного промежутка в вакууме).

Так для ВВ типа BB/TEL ограничиваются периодическим контролем электрической прочности дугогасительной камеры ВВ.

Испытания проводят испытательным напряжением промышленной частоты согласно ГОСТ в течение 1 мин. Следует иметь в виду, что при данных высоковольтных испытаниях вакуумная дугогасительная камера является источником рентгеновского излучения (регистрируется счетчиком Гейгера-Мюллера). Для обеспечения надежной защиты персонала от излучения следует установить защитные экраны [11].

Известно [14], что воздействие электронного потока на анод в искровой стадии пробоя приводит не только к эрозии анода и образованию анодного факела, но и к появлению вспышки рентгеновского излучения. Из экспериментальной оценки интенсивности рентгеновского излучения следует её увеличение в зависимости от амплитуды напряжения, а доза излучения пропорциональна длине межконтактного промежутка. Поэтому высоковольтные испытания вакуума ВВ с номинальным напряжением выше 6-10 кВ требуют дополнительных мер по защите персонала, а также разработку новых методов контроля вакуума в эксплуатации и испытаний.

Ток среза в вакуумных ДУ. Принято считать, что если фирма-производитель гарантирует ток среза не выше 3А, то можно не использовать нелинейные ограничители перенапряжений. Однако в эксплуатации ток среза зависит от многих факторов: волнового сопротивления нагрузки zн в момент среза тока, режимов коммутации, эрозии контактов и т. д. Наиболее совершенная защита изоляции электрооборудования от опасных перенапряжений обеспечивается нелинейными ограничителями перенапряжений.

Существенно влияет на ток среза и суммарная приведенная емкость, шунтирующая межконтактный промежуток, с ростом которой ток среза увеличивается. Поэтому проблема среза тока с средств защиты от перенапряжений в вакуумных ВВ требует дополнительного изучения и согласования между эксплуатационной организацией с фирмой-производителем.

6.2. ХАРАКТЕРИСТИКИ ВАКУУМНЫХ

ДУГОГАСИТЕЛЬНЫХ УСТРОЙСТВ

При малых давлениях газа электрическая прочность оказывается очень высокой, так как вероятность ионизации молекул газа путем соударения с ними электронов мала.

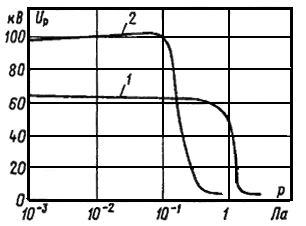

Разогрев поверхности катода, вследствие протекания тока автоэлектронной эмиссии, приводит к пробою межконтакного промежутка в парах металла катода. Зависимости разрядных напряжений Uр в однородном поле между контактами из бескислородной меди от давления p при длине разрядного промежутка l = 2 мм (кривая 1) и 3 мм (кривая 2) (рис. 6.1) показывают, что при давлениях газа меньше 0,01 Па разрядные напряжения практически не зависят от давления. При давлениях, превышающих 0,1–1 Па, разрядные напряжения быстро уменьшаются (рис. 6.1) [9].

Рис. 6.1. Зависимости разрядных напряжений от давления

Для электрической прочности вакуумных промежутков наблюдается эффект «тренировки электродов», когда при повторных пробоях промежутка разрядное напряжение возрастает.

В случае вакуумной дуги источником поставки частиц в промежуток является катод. Поэтому своеобразие дугового разряда обусловлено процессами на катоде, где выделяют небольшую светящуюся область над поверхностью катода, через которую происходит перенос тока между катодом и столбом дуги: «катодное пятно» [13, 14].

В области пятна поверхность катода нагрета до высокой температуры, превышающей температуру кипения металла. Для дуги в вакууме характерны низкое падение напряжения, большая плотность тока в области катодного падения напряжения, высокая концентрация плазмы в прикатодной области, испускание высокоскоростных плазменных струй из катодного пятна, а также капель жидкого металла, наличие мелких (~10-4 мкм) кратеров внутри значительно больших, наличие порогового тока, ниже которого дуга гаснет и т. д. [14].

В настоящее время имеются несколько теорий пробоя межконтактного промежутка в вакууме. Одна из них основывается на присутствии испарении металла катода (в катодном пятне происходит испарение металла) с утверждением, что плотность тока в пятне не выше 105–106 А/см2. Критерии вакуумного пробоя выводят из условия достижения некоторой критической температуры на поверхности катода.

Другая теория основывается на фундаментальной роли микровзрывов участков катода, которые приводят к взрывной эмиссии электронов (ВЭЭ), испусканию электронов в течение ВЭЭ отдельными порциями (эктонами), и плотности тока в пятне порядка 108 А/см2. Дальнейший процесс разряда связан с появлением кратеров на катоде (вследствие его разрушения), а также жидкого металла в виде струй и капель, струй плазмы и т. д. [14].

Одной из главных причин возникновения микровзрывов является джоулев разогрев микроучастков катода током большой плотности, взрыв микроострий на поверхности катода током автоэлектронной эмиссии.

Явление автоэлектронной эмиссии заключается в туннелировании электронов в сильном электрическом поле сквозь потенциальный барьер на границе металл–вакуум. В частности, для электродов из вольфрама требуется поле

5×107 В/см. Однако пробой имеет место при значительно меньших напряженностях электрического поля, так как возле острия электрическое поле усиливается в bЕ раз (bЕ — коэффициент неоднородности поля). Поэтому одной из основных причин инициирования вакуумного пробоя являются микровыступы на поверхности катода. Электрическое поле на их окончании увеличивается в bЕ раз по сравнению со средним полем, это приводит к усилению тока автоэлектронной эмиссии. Коэффициент bЕ представляет собой отношение реальной напряженности электрического поля на вершине выступа к ее среднему значению Е = bЕЕср,где Еср = U/d, U — напряжение на промежутке, d — расстояние между электродами. Форма выступа может быть различной (эллипсоид с коэффициентом bЕ = 7-100, цилиндр со сферической вершиной с bЕ = 10-1 000, конус со сферической вершиной с bЕ = 20-3 000 и т. д.), то есть на неоднородностях электрическое поле может усиливаться в тысячи раз. Поэтому необходима искровая тренировка контактов перед вводом вакуумных камер в эксплуатацию, приводящая к значительному снижению коэффициента bЕ.

5×107 В/см. Однако пробой имеет место при значительно меньших напряженностях электрического поля, так как возле острия электрическое поле усиливается в bЕ раз (bЕ — коэффициент неоднородности поля). Поэтому одной из основных причин инициирования вакуумного пробоя являются микровыступы на поверхности катода. Электрическое поле на их окончании увеличивается в bЕ раз по сравнению со средним полем, это приводит к усилению тока автоэлектронной эмиссии. Коэффициент bЕ представляет собой отношение реальной напряженности электрического поля на вершине выступа к ее среднему значению Е = bЕЕср,где Еср = U/d, U — напряжение на промежутке, d — расстояние между электродами. Форма выступа может быть различной (эллипсоид с коэффициентом bЕ = 7-100, цилиндр со сферической вершиной с bЕ = 10-1 000, конус со сферической вершиной с bЕ = 20-3 000 и т. д.), то есть на неоднородностях электрическое поле может усиливаться в тысячи раз. Поэтому необходима искровая тренировка контактов перед вводом вакуумных камер в эксплуатацию, приводящая к значительному снижению коэффициента bЕ.

Поверхность контактов обладает геометрической микронеоднородностью (острия, металлические частицы, кратеры, канавки, трещины) и электрофизической микронеоднородностью (контакты типа металл-диэлектрик, металл-полупроводник, диэлектрические пленки и т. д.), связанной с наличием инородных включений.

На поверхности контактов после дуговых разрядов присутствует большое количество микрочастиц (застывшие металлические капли диаметром от долей микрометра до нескольких миллиметров) и микровыступов. Наличие частиц различных размеров и состава отрицательно влияет на качество вакуумной электроизоляции. Контактирование токов от номинальных до номинальных отключения (токов коротких замыканий), без разделения главных и дугогасительных контактов в вакуумных ВВ, приводит к значительному влиянию механических нагрузок (статических и динамических) на состояние контактных поверхностей.

Поэтому параметры, определяющие дуговую эрозию контактов (амплитуда отключаемого тока, длительность дуги, количество отключений предельных токов), должны контролироваться при эксплуатации вакуумных ВВ.

Напряжение на дуге в ВВ.Одной их важных характеристик вакуумной дуги в ВВ является напряжение на дуге, которую принято считать величиной постоянной. При отключении номинальных токах такое утверждение справедливо.

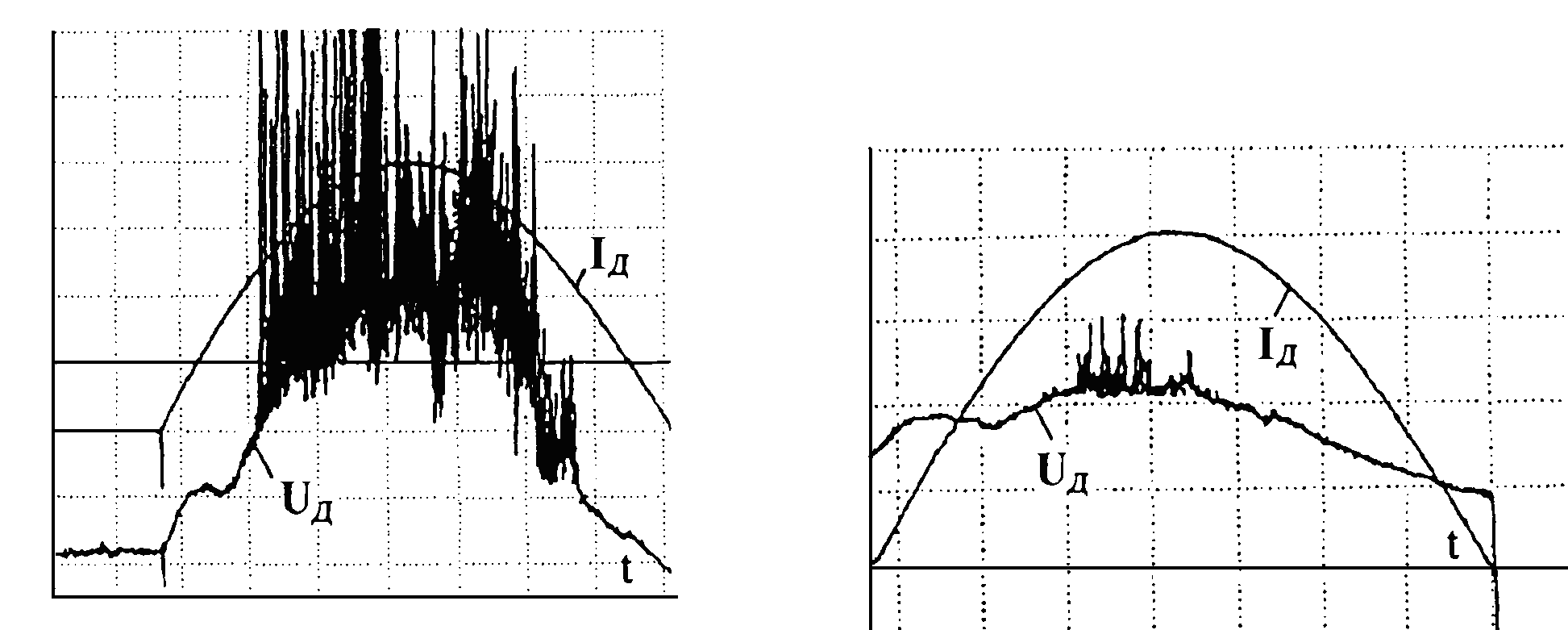

а) б)

Рис. 6.2. Напряжение на дуге при отключении токов перегрузки

Однако при увеличении номинального тока отключения появляется пульсационная составляющая на кривой напряжения на дуге. На рис. 6.2 (масштаб для напряжения на дуге — 20 В/дел, для тока дуги — 1,5 кА/дел, для времени – 0,5 мсек/дел) представлены экспериментальные данные по измерению напряжения на дуге при отключении токов с амплитудой 12 кА (а) и 6 кА (б) при частоте 135 Гц в ВВ.

Отсюда следует, что напряжение на дуге непостоянно, и с увеличением номинального тока отключения пульсационная составляющая значительно увеличивается, так как возрастает интенсивность выноса частиц с поверхности катода. На кривой напряжения на дуге нет пиков гашения, характерных для подобных кривых в воздушных, элегазовых, маломаслянных ДУ.

Дуговой разряд в межконтактном промежутке. В межконтактном промежутке, в зависимости от тока и принятых конструктивных особенностей ДУ, дуга может поддерживаться в диффузной (плазма столба диффузной дуги заполняет весь промежуток между контактами) или сжатой форме (близкую к форме дуги в сжатых газах). Граничный ток, при котором дуга переходит из одной формы в другую, зависит от конструкции, размеров межконтактного промежутка, материала контактов, а также от тока отключения. Предельная величина номинального тока отключения, при которой нет повторного зажигания дуги после нуля тока, определяется температурой поверхности контактов (в первую очередь, анода), а концентрация частиц в промежутке на стадии восстановления напряжения не превышают допустимых значений [13].

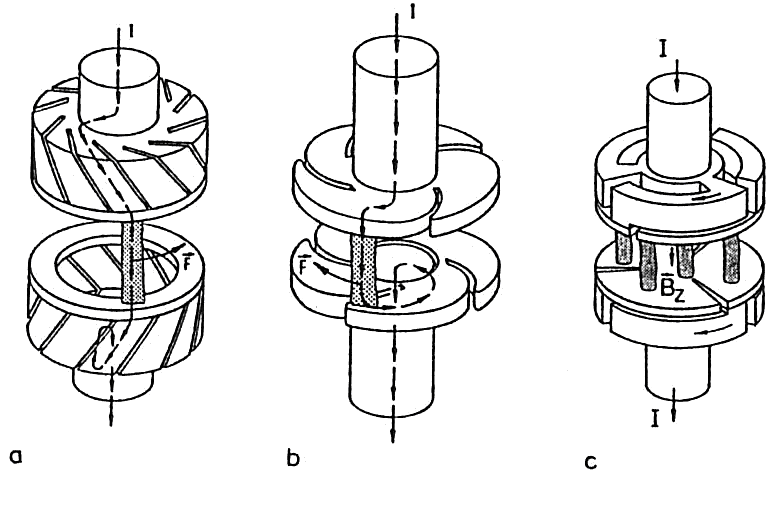

Рис. 6.3. Конструкции контактов вакуумных ДУ

Если анод нагревается до температуры, при которой концентрация пара в промежутке в момент нуля тока велика, то повторный пробой промежутка неизбежен, так как постоянная времени охлаждения поверхности анода намного больше времени восстановления напряжения.

Чтобы уменьшить температуру нагрева анода и снизить давление пара в промежутке, а за счет этого увеличить отключаемый ток, нужно осуществить быстрое движение сжатой дуги. Это создается с помощью магнитного поля, имеющего поперечное либо продольное направление по отношению к дуге (за счет конструкции контактов, см. рис. 6.3, где приведены конструкции контактов ВВ с радиальным (a, b) и аксиальным (с) магнитным полем) [15].

Результаты испытаний показывают [15], что использование аксиального магнитного поля (AMF системы, см. рис. 6.3, с) обеспечивает удержание дуги равномерно распределенной по поверхности контакта при любой величине отключаемого тока (диффузионная дуга). При этом оптимальное соотношение аксиальной составляющей магнитной индукции току отключения (Вz / I) составляет от 3,5 мк T/А до 5 мк Т/А.

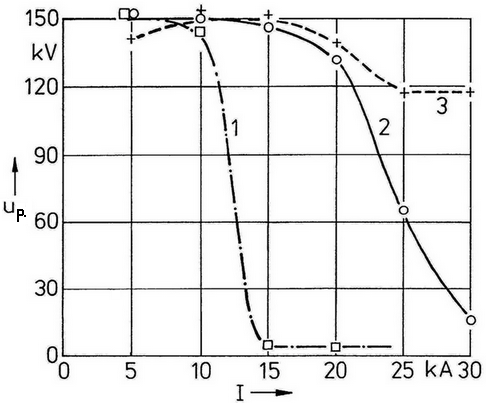

Рис. 6.4. Восстановление электрической прочности межконтактного промежутка

для различных вакуумных ДУ от номинального тока отключения

Влияние конструкции ДУ на отключающую способность можно проанализировать по зависимости восстановления прочности Uр после нуля тока от номинального тока отключения I для вакуумных ДУ с параметрами: расстояние между контактами в нуле тока 1 см, пик ПВН  160 кВ, с частотой

160 кВ, с частотой

ПВН  20 кГц, материал контактов CuCr 75/25, диаметр контактов 60мм (см. рис. 6.4, где кривая 1 — конструкция контактов ДУ по рис. 6.3, а; кривая 2 — конструкция по рис. 6.3, b; кривая 3 — конструкция по рис. 6.3, c).

20 кГц, материал контактов CuCr 75/25, диаметр контактов 60мм (см. рис. 6.4, где кривая 1 — конструкция контактов ДУ по рис. 6.3, а; кривая 2 — конструкция по рис. 6.3, b; кривая 3 — конструкция по рис. 6.3, c).

Диапазон максимального тока отключения для ДУ с AMF —контактами зависит от диаметра контакта и определяется так:Im = 0,07  , где Im — максимальный ток отключения, кА, D — диаметр контакта, мм. Отсюда следует, что при контактах диаметром 100 мм возможно отключение тока до 72 кА.

, где Im — максимальный ток отключения, кА, D — диаметр контакта, мм. Отсюда следует, что при контактах диаметром 100 мм возможно отключение тока до 72 кА.

Для вакуумных ДУ характерны высокие характеристики по восстановлению электрической прочности после нуля тока при малых межконтактных промежутках, что показывает большие перспективы использования таких ДУ для синхронных ВВ, а также для вакуумных выключателей постоянного тока высокого напряжения с токоограничением.

Рис.6.5. Отстаточный ток ip и переходное восстанавливающееся напряжение U

при сихронном отключении 60кА

На рис. 6.5 представлены экспериментальные характеристики остаточного тока ip после нуля тока при отключении 60кА и ПВН = 10кВ/мксек для макета вакуумного ДУ высокого напряжения (контакты CuCr 75/25, диаметр контактов 100 мм, скорость движения контактов 1,8-1,9 м/сек, пик тока 85 кА, 50 Гц) [16]. При синхронной коммутации, когда размыкание контактов осуществляется при разных времен tp перед нулем тока, то имеемся и разный межконтактный промежуток lk в момент нуля тока (см. рис. 6.5, где tp = –1,8 мсек,

lk = 2мм (кривая 1), tp = – 2,7 мсек, lk = 4мм (кривая 2), tp = – 4,5 мсек,

lk =7,5мм (кривая 3), tp = – 6 мсек, lk= 10мм (кривая 4). Как следует из представленных данных, несмотря на увеличение амплитуды и длительности остаточного тока по мере увеличения межконтактного промежутка, наблюдается успешное отключение [16].

6.3. КОНТАКТНЫЕ СИСТЕМЫ ВАКУУМНЫХ

ДУГОГАСИТЕЛЬНЫХ УСТРОЙСТВ

Работоспособность вакуумной ДУ в значительной мере зависит от материала и конструкции контактов. В вакууме практически отсутствуют оксидные пленки на контактных поверхностях, резко возрастает склонность металлов к свариванию (торцевое контактирование и отсутствие разделения контактов на главные и дугогасительные). Контактное нажатие создается пружинами, расположенными вне камеры, а также сильфонами (собственное контактное нажатие). Дуга горит в парах контактного материала, вследствие чего на ее характеристики влияют свойства контактного материала [13, 15].

Влияние материала контактов на отключающую способность вакуумного ДУ можно проанализировать по зависимости вероятности успешного отключения F, %, от номинального тока I, А, представленной на рис. 6.6, где кривая 1 — материал контактов CuCr 75/25, кривая 2 — CuCr 33/67, кривая 3 — CuCrZn 65/24/11, кривая 4 — CuCrSb 68/24/8, кривая 5 — CuCrLi2O 76/23, 6/0,4, кривая 6 — WCu 70/30 (расстояние между контактами 1,5 мм, диаметр контактов 15мм, пик ПВН 35 кВ, частота ПВН 16-33 кГц) [15].

Характерно, что успешно используемые в газовых и маломасляных ДУ дугогасительные контакты из кирита (WCu 70/30), имеют наихудшие показатели для вакуумных ДУ (см. рис. 6.6, кривая 6 ).

К традиционным требованиям к контактным материалам в ВВ (малое удельное сопротивление при протекании номинальных токов, небольшое усилие отрыва при сваривании контактов, малый износ при отключении токов нагрузки и короткого замыкания) прибавляются специфические требования к контактным материалам, при которых ток среза минимальный, более высокая температура кипения всех компонентов композиционного материала (температура кипения компонентов не должна превышать 3 000 оК для обеспечения высокой отключающей способности); повышенная твердость (при этом не должны образовываться микроострия для обеспечения высокой электрической прочности межконтактного промежутка).

Однокомпонентные контактные материалы не удовлетворяют этим противоречивым требованиям. Так, тугоплавкие контактные материалы (например, вольфрам) обладают высокой дугостойкостью, однако имеют высокое значение среза тока, что является причиной возникновения значительных перенапряжений.

Рис. 6.6. Вероятность успешного отключения ВВ с контактами

из различных материалов от номинального тока

Для изготовления контактов используются в основном разные композиции материалов, каждую из которых рекомендуется использовать для определенных коммутационных задач и номинальных параметров [15]. Контактные материалы разделяют на следующие группы по номинальным параметрам коммутационного аппарата: CuCr — для коммутации на более высоких напряжениях (до 145 кВ), CuTeSi и CuBi на средних напряжениях (до 24 кВ) и для более высоких отключаемых токов (до 200 кА), AgWC — для более низких напряжений (до 7,2 кВ).

Успехи порошковой металлургии позволяют улучшить свойства контактных материалов для вакуумных ВВ. В частности, используя добавку в композицию Te 0,1– 4 %, можно уменьшить эрозию, а добавка Bi от 2,5 до 15 % уменьшает токи среза, используются также добавки W, Si, Ti, Zr или Sb и др. Значительна перспектива применения металлокерамических композиций, которые имеют ток среза значительно меньший (в 2–3 раза), чем однородные металлы, входящие в композиции контактных материалов.

Дата добавления: 2021-10-28; просмотров: 82;