НОМИНАЛЬНЫЕ ПАРАМЕТРЫ ЭЛЕГАЗОВЫХ ВЫКЛЮЧАТЕЛЕЙ ВЫСОКОГО НАПРЯЖЕНИЯ

Элегазовые ВВ, в которых используется элегаз (SF6) как изоляционная и дугогасительная среда, получают все более широкое распространение, так как имеют высокие показатели коммутационного и механического ресурсов, отключающей способности, компактности и надежности по сравнению с воздушными, масляными и маломасляными ВВ.

Область применения элегазовых ВВ распространяется на номинальные напряжения от 6-10 кВ до 1150 кВ с токами отключения до 63 кА, и в отдельных случаях до 80 кА. Все более широкое распространение получают генераторные элегазовые выключатели 24 (27) кВ с номинальными токами до

5-24 кА и номинальным током отключения от 63 до 200 кА.

Успехи в разработках элегазовых ВВ непосредственно оказали значительное влияние на внедрение в эксплуатацию компактных ОРУ, ЗРУ и элегазовых КРУЭ, АГК. В ДУ таких выключателей применяются различные способы гашения дуги в зависимости от номинального напряжения, номинального тока отключения и характеристик энергосистемы (или отдельной электроустановки). В ДУ, в отличие от воздушных ДУ, при гашении дуги истечение газа через сопло происходит не в атмосферу, а в замкнутый объем камеры, заполненный элегазом при относительно небольшом избыточном давлении. По способу гашения электрической дуги при отключении различают следующие элегазовые ВВ:

1. Автокомпрессионный элегазовый ВВ, где необходимый массовый расход элегаза через сопла компрессионного ДУ создается по ходу подвижной системы выключателя (автокомпрессионный ВВ с одной ступенью давления).

2. Элегазовый ВВ с электромагнитным дутьем, в котором гашение дуги в ДУ обеспечивается вращением ее по кольцевым контактам под действием магнитного поля, создаваемого отключаемым током.

3. Элегазовый ВВ с камерами высокого и низкого давления, в котором принцип обеспечения газового дутья через сопла в ДУ аналогичен воздушным ДУ ВВ (ВВ с двумя ступенями давления).

4. Автогенерирующий элегазовый ВВ, где необходимый массовый расход дугогасящей среды через сопла ДУ создается за счет разогрева элегаза дугой отключения, дополнительного массового расхода среды за счет генерации изоляционных стенок, что обеспечивает повышение давления среды в специальной камере (автогенерирующий ВВ с одной ступенью давления).

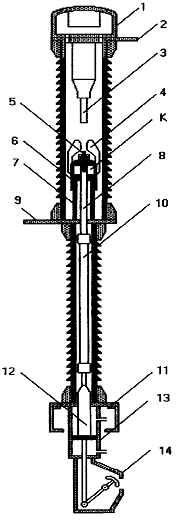

Рассмотрим некоторые типичные конструкции элегазовых ВВ. На рис. 4.1 приведена принципиальная схема автокомпрессионного ВВ на номинальные параметры Uном = 8-24 кВ, Iном = 0,6-3 кА, Iо.ном = 25-60кА, рном = 0,2-0,65 МПа, время отключения 0,06-0,1 сек [11]. Гарантированное количество операций ВО без ревизии 10 000. Каждый полюс элегазового ВВ (см. рис. 4.1) представляет собой герметичный корпус 2 из синтетической смолы, внутри которого имеется главный токоведущий контур 5, образуемый верхним 20 и нижним 19 вводами, а также разъединителем рубящего типа. Параллельно главному токоведущему контуру расположен дугогасительный контур с неподвижным контактом 4 и подвижным контактом 7. Газовое дутье из-под двигающегося поршня 8 через изоляционное сопло 6 создается благодаря перемещению поршня 8 в неподвижном цилиндре и сжатию элегаза в полости К.

Рис. 4.1. Автокомпрессионный элегазовый выключатель

на средние классы напряжения

Подвижная система выключателя приводится в действие пружинным приводом (на рис. 4.1 не показан) через рычаг 13, изоляционную тягу 12 и направляющую 10. Последняя жестко соединена с поршнем 8 и ножом разъединителя. Вал 16 (15) вводится в корпус 2 через уплотнение 14. Корпус 2 сверху и снизу закрывается крышками 1 и 17, которые приклеиваются к корпусу специальным клеем, т. е. образуется неразборная герметичная конструкция. Камера крепится к металлической арматуре ЗРУ посредством соединений 3 и 11. В камере имеется адсорбент 18, поглощающий влагу и газообразные продукты разложения элегаза, образующиеся под действием электрической дуги отключения.

Во включенном положении направляющая 10 поднята вверх, дугогасительные контакты замкнуты (нижний контакт 7 взводит пружину 9), а главная цепь замкнута ножом разъединителя. При отключении направляющая 10 движется вниз и обеспечивает размыкание разъединителя и далее дугогасительных контактов. Возникающая между ними дуга обдувается потоком элегаза и гаснет при переходе тока через нуль.

К преимуществам элегазовых ВВ на средние классы напряжения (по сравнению с вакуумными ВВ) относятся: простая конструкция и менее жесткие требования к регулировке работы элегазового ВВ при эксплуатации (регулировка системы «дугогасительное устройство – привод»); высокая надежность аппарата при вибрации, протекании больших номинальных токов, сквозных токов короткого замыкания; наличие главных и дугогасительных контактных систем (отсутствие торцевого контактирования); компактность, надежность и т. д.

Высокие номинальные параметры элегазовых ВВ 6-10-35 кВ: номинальные токи 600-4000 А, номинальные токи отключения 25-50 кА , открывают возможности широкого применения данного вида коммутационного оборудования.

Элегазовые выключатели 110 кВ и выше на один разрыв имеют следующие номинальные параметры: Uном = 110 - 330 кВ, Iном = 1 - 8 кА,

Iо. ном = 25 - 63 кА, давление элегаза рном = 0,45 - 0,7 МПа (абс.), время отключения 2-3 периода тока КЗ. Интенсивные исследования и испытания отечественных и зарубежных фирм позволили разработать и внедрить в эксплуатацию ВВ с одним разрывом на Uном = 330 - 550 кВ при Iо. ном = 40 - 50 кА и времени отключения тока, равным одному периоду тока КЗ.

Типичная конструкция автокомпрессионного элегазового ВВ приведена на рис. 4.2. Аппарат находится в отключенном положении, и контакты 5 и 3 разомкнуты. Токоподвод к неподвижному контакту 3 осуществляется через фланец 2, а к подвижному контакту 5 через фланец 9. В верхней крышке 1 монтируется камера с адсорбентом. Опорная изоляционная конструкция элегазового ВВ закреплена на подножнике 11.

Рис. 4.2. Типичная конструкция автокомпрессионного ВВ

Рис. 4.2. Типичная конструкция автокомпрессионного ВВ

|

При включении элегазового ВВ срабатывает пневмопривод 13, шток 12 которого соединен через изоляционную тягу 10 и стальной стержень 8 с подвижным контактом 5. Последний жестко связан с фторопластовым соплом 4 и подвижным цилиндром 6. Вся подвижная система элегазового ВВ (элементы 12-10-8-6-5) движется вверх относительно неподвижного поршня 7, и полость К дугогасительной системы ВВ увеличивается.

При отключении элегазового ВВ шток 12 приводного силового механизма тянет подвижную систему вниз, и в полости К создается повышенное давление по сравнению с давлением в камере выключателя (см. рис. 4.2). Такая автокомпрессия элегаза обеспечивает истечение газовой среды через сопло, интенсивное охлаждение электрической дуги, возникающей между контактами 3 и 5 при отключении. Указатель положения 14 дает возможность визуального контроля исходного положения контактной системы ВВ. В конструкцииях автокомпрессионных элегазовых ВВ используются пружинные, гидравлические силовые приводные механизмы, а истечение элегаза через сопла в дугогасительной камере осуществляется по принципу двухстороннего дутья.

На рис. 4.3 приведен баковый элегазовый ВВ типа ВГБУ 220 кВ (Iном = 2500А, Iо. ном = 40 кА) ОАО «НИИВА» с автономным гидравлическим приводом 5 и встроенными трансформаторами тока 2 [4]. ВВ имеет трехфазное управление (один привод на три фазы) и снабжен фарфоровыми (полимерными) покрышками 1 вводов «воздух–элегаз». В газонаполненном баке 3 находится ДУ, которое соединено с гидроприводом 5 через передаточный механизм, размещенный в газонаполненной камере 4. Конструкция бакового ВВ закреплена на металлической раме 6. Для заполнения элегазом ВВ используется разъем 7. При установке ВВ в ОРУ обычно давление элегаза в камерах ВВ равно одной атм. (абс.), и далее необходимо обеспечить р = рном.

Рис. 4.3. Баковой элегазовый ВВ типа ВГБУ 220 кВ

Преимуществами баковых элегазовых ВВ со встроенными трансформаторами тока перед комплектами «колонковый ВВ плюс отдельно стоящий трансформатор тока» являются: повышенная сейсмостойкость, меньшая площадь отчуждаемой территории подстанции, меньший объем требуемых фундаментных работ при строительстве подстанций, повышенная безопасность персонала подстанции (ДУ расположены в заземленных металлических резервуарах), возможность применения подогрева элегаза при использовании в районах с холодным климатом. В конструкциях баковых элегазовых ВВ 220 кВ и выше для ОРУ необходимо повышение номинального давления элегаза (рном > 4,5 атм (абс.), поэтому вводят подогрев газовой среды с целью предотвращения сжижения элегаза при низких значениях температуры окружающей среды или используют смеси элегаза с азотом или тетрафторметаном.

Как показывает практика, для номинального напряжения 330-500 кВ баковые ВВ с одним разрывом на номинальные токи 40-63 кА — наиболее перспективный вид коммутационного оборудования для ОРУ и КРУЭ [4].

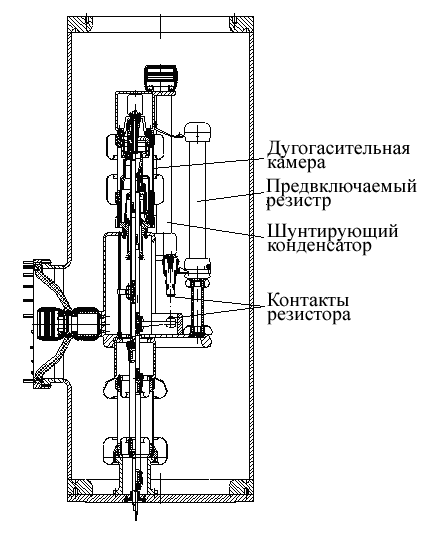

На рис. 4.4 изображен разрез ДУ одного полуполюса ВГБ-750-50/4000 У1 с предвключаемыми резисторами (для ограничения коммутационных перенапряжений). Подвижный контакт этих резисторов механически связан с подвижной системой ВВ [4].

Рис. 4.4. ДУ полуполюса ВГБ-750

Во включенном положении элегазового ВВ резисторы зашунтированы главными контактами. При отключении первыми размыкаются контакты резисторов, далее — главные, затем — дугогасительные контакты. При включении первыми замыкаются контакты резисторов, а затем — дугогасительные и главные контакты. Для выравнивания распределения напряжения каждый разрыв шунтирован конденсатором.

Распространение получили колонковые элегазовые ВВ с одним разрывом на номинальное напряжение 110-220 кВ с номинальным током отключения

40-50 кА. Типичная конструкция колонкового ВВ типа ВГП 110 кВ

(Iном = 2500 А, Iо. ном = 40 кА) с пружинным приводом ОАО «Электроаппарат» приведена на рис. 4.5.

Рис. 4.5. Колонковый ВВ типа ВГП 110 кВ

Элегазовые генераторные выключатели. Генераторные ВВ, которые устанавливаются между генератором и стороной низкого напряжения повышающего трансформатора, осуществляют следующие функции: включение и отключение генератора с рабочими токами; отключение ненагруженного трансформатора; отключение генератора в режиме синхронного двигателя (т. е. обеспечивают процессы пуска и останова агрегатов); отключение токов КЗ в генераторе, трансформаторе и в цепях генераторного напряжения; включение на токи КЗ и отключение; включение в условиях противофазы; отключение в условиях рассогласования фаз при ошибочной синхронизации или при выходе генератора из синхронизма.

В последние годы все больший интерес вызывают ВВ с номинальными токами более 35 000 А и номинальными токами отключения более 200 кА.

Требования к номинальному току и номинальному току отключения ВВ зависят от того, в каких генераторных цепях он установлен, и какие оперативные и защитные функции он должен выполнять.

Анализ функционирования генераторных ВВ показывает, что они должны иметь повышенную электродинамическую и термическую стойкость. Так коэффициенты электродинамической стойкости должны превышать стандартное значение Кд = 2,5 в 1,05–3 раза для обеспечения электродинамической стойкости к токам КЗ от системы [11]. Для генераторных ВВ имеются более жесткие требования к ПВН при отключении КЗ по сравнению с другими ВВ на средние классы напряжения: скорость ПВН составляет 3,5 кВ/мкс для ВВ с

Uном = 6–10 кВ, Iо. ном = 50–80 кА, и она увеличивается до 5,5 кВ/мкс для ВВ с Uном = 24 кВ, Iо. ном = 160–200 кА, с нормированным временем задержки td = 1 мкс; имеется требования к коммутационной способности ВВ в условиях рассогласования фаз, а нормированный ток отключения КЗ в этом режиме составляет 0,5 Iо. ном [11].

4.2. ХАРАКТЕРИСТИКИ ЭЛЕГАЗА И ЕГО СМЕСЕЙ ПРИМЕНИТЕЛЬНО К ИСПОЛЬЗОВАНИЮ

В ДУГОГАСИТЕЛЬНЫХ УСТРОЙСТВАХ

Рассмотрим характеристики элегаза применительно к его использованию в ВВ. Как видно из рис. 4.6, электрическая прочность элегаза (кривая 1) от давления р (для промежутка в 1 см между шарами диаметром 5 см) примерно в 2,5 раза выше электрической прочности воздуха (кривая 2) и при давлении р > 0,25 МПа превышает электрическую прочность трансформаторного масла (кривая 3).

Фазовые переходы существенно ограничивают возможности повышения отключающей способности элегазовых ВВ за счет увеличения исходного давления элегаза, так как это неизбежно приводит к вынужденному уменьшению диапазона рабочих температур ВВ или к необходимости вводить нагревательное устройство, использовать смеси элегаза с азотом N2 или элегаза с тетрафторметаном CF4.

Смеси обеспечивают сжижение рабочей среды при более низких температурах. Однако следует иметь в виду, что по изоляционной и дугогасящей способности каждый из этих газов хуже элегаза (в 1,5-2,5 раза).

При уменьшении парциального давления N2 (CF4) электрическая прочность смеси SF6–N2 (SF6–CF4) снижается. Поэтому использование этих смесей вместо элегаза при условии сохранения электрической прочности и коммутационной способности ВВ приводит к повышению общего номинального давления в камере ВВ.

|

|

| Рис. 4.6. Разрядные характеристики сред от давления | Рис. 4.7. Диаграмма состояния элегаза и смеси элегаза с азотом |

Применение смеси SF6–N2.Для подготовки элегазового оборудования к работе используется сухой азот. В частности, очистка и осушка внутренних полостей ВВ перед заполнением элегазом проводятся по циклам, где многократно сочетаются продувка сухим азотом и вакуумирование. Проверка герметичности также осуществляется азотом, поэтому использование смеси SF6-N2 привлекает внимание разработчиков ВВ уже с первых шагов производства ВВ.

С использованием смеси SF6-N2 в ВВ предполагается упростить технологию подготовки ВВ к эксплуатации, стабилизировать разрядные характеристики газовых промежутков, повысить исходное давление в камерах ВВ (с целью повышения отключающей способности) без изменения нижнего предела рабочей температуры, улучшить работу ВВ при отключении НКЗ.

При разработке ВВ для низких температур (t = -40 oC, pном = 0,7 МПа) специалистами фирмы «Сименс» используется смесь: 60% SF6 и 40% N2 (см. рис. 4.7, где кривая 2 — давление смеси в состоянии заполнения, кривая 3 — парциальное давление элегаза, кривая 4 — парциальное давление азота).

Рис. 4.8. Электрическая прочность

смесей SF6–N2 и SF6–CF4 от относительного содержания SF6

Однако использование смеси элегаз-азот в ВВ недостаточно изучено в эксплуатации. В частности, известно, что фазовые переходы для смесей характеризуются нестабильностью (размытый фазовый переход) по сравнению с однокомпонентной средой. На этот переход существенно влияют пыль, влага, ионы, твердые частицы и т. д. Недостаточно исследованы разрядные характеристики смеси для больших промежутков, взаимосвязь динамических характеристик дугогасительных контактов выключателя с его отключающей способностью, поведение смеси длительное время в эксплуатации.

Применение смеси SF6–CF4. Относительная электрическая прочность U* для смесей SF6–N2 и SF6–CF4 от относительного содержания SF6 представлена на рис. 4.8 [4]. Для смеси CF4–SF6 (50/50 %) при давлении 0,82 МПа (абс.) электрическая прочность эквивалентна прочности чистого элегаза с давлением заполнения 0,64 МПа (абс.). Поэтому ВВ с давлением элегаза 0,59 МПа (абс.), рассчитанный для работы при температуре - 30 оС, может работать при температуре - 40 оС при давлении смеси SF6–CF4 0,82 МПа (абс.). Тетрафторметан (CF4) (торговое название хладон 14) — негорючий, взрывобезопасный, малотоксичный газ (физические свойства CF4: молекулярная масса 88, показатель адиабаты 1,02, газовая постоянная RГ = 94,5 Дж/(кг·К). Стойкие к тетрафторметану материалы: нержавеющие и углеродистые стали, медь, латунь, алюминий; неметаллы — фторопласты 4 и 3. Практическое применение смеси SF6–CF4 (50/50%) выполнено фирмой «GEC‑ALSTOM» для выключателя FXT17 с двумя дугогасительными разрывами на напряжение 525 кВ, Iо. ном = 40 кА. Абсолютное давление заполнения при 20 оС составляло 0,82 МПа с гарантией возможности эксплуатации при температуре до минус – 40 оС.

Высокая дугогасительная способность элегазовых ДУ непосредственно связана с физическими свойствами элегаза и его высокими электрическими характеристиками. В последние годы появились газовые смеси, электрическая прочность которых выше, чем элегаза. Однако из-за их высокой стоимости, низкой стойкости к электрическим разрядам и токсичности, а также высокой температуры сжижения такие смеси в настоящее время не используются в высоковольтной коммутационной аппаратуре.

Характерно, что газы с более высокой электрической прочностью имеют дугогасительную способность (предельную отключающую способность) ниже, чем у элегаза. Так, если сравнивать электрическую прочность элегаза при давлении заполнения 0,1 МПа (температура сжижения tс = - 64 ºС) с электрической прочностью CF4SO2F (tс = -22 ºС), то она в 1,5 раза выше, чем у элегаза. Однако отключающая способность для смеси CF4SO2F-SF6 (75/25 % или 50/50 %) составляет соответственно лишь 54 % и 75 % от отключающей способности чистого элегаза в тепловой фазе пробоя [11].

В ВВ элегаз как изолирующая и дугогасящая среда используется при давлении 0,15-1,0 МПа. При этом обеспечивается необходимая электрическая прочность межэлектродных промежутков при воздействии различных ПВН и высокая коммутационная способность ВВ.

Характеристики электрической прочности элегаза после нуля тока при отключении КЗ. Отключающая способность элегазовых ВВ определяется процессом повышения электрической прочности межконтактного промежутка после нуля тока при воздействии на этот промежуток переходного восстанавливающегося напряжения (ПВН). В начальной фазе «соревнования» этих двух процессов (после нуля тока в тепловой фазе пробоя) рост электрической прочности промежутка определяется остаточными плазменными явлениями.

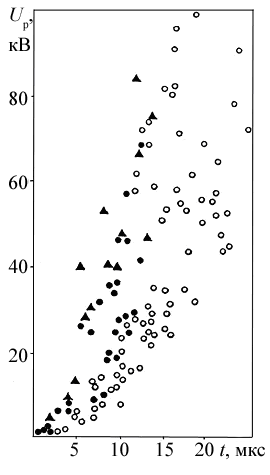

На рис. 4.9 показаны зависимости напряжения пробоя Up как функции времени t после нуля тока для ДУ с двумя ступенями давления одностороннего дутья при скорости подхода тока отключения к нулю dI/dt =27 A/мкс:

● – Yz = рb /р = 0,1/0,68 МПа; ▲ – Yz = 0,2/0,68 МПа; ○ –Yz= 0,1/0,34 МПа, где

р – давление газа вверх по потоку (см. рис. 2.2); рb – давление вниз по потоку (в камере низкого давления); критический диаметр сопла 12 мм; базовый ток в испытательной синтетической схеме 1,5 кA (Вайль-тест) [4]. Для соотношения давлений Yz = рb /р = 0,1/0,68 МПа скорость восстановления напряжения на контактах dU/d t = 0,41 кВ/мкс, для Yz = 0,1/0,34 МПа - dU/dt = 0,14 кВ/мкс. Характерно, что после нуля тока через 3-5 мкс скорости восстановления напряжения на контактах возрастают практически в 10 раз, однако наблюдается увеличение дисперсии в зависимостях Up(t), а влияние давления вниз по потоку становится несущественным (после 5 мкс dU/dt = 12,2 кВ/мкс при перепаде давлений

р/рb = 0,68/0,2 МПа и 0,68/0,1 МПа и 5 кВ/мкс при р/рb = 0,34/0,1 МПа).

Рис. 4.9. Восстановление электрической прочности

элегаза после нуля тока для ДУ одностороннего

дутья с двумя ступенями давления

Следовательно, значительный рост электрической прочности межконтактного промежутка через несколько микросекунд после нуля тока показывает, что повышение отключающей способности ВВ в тепловой фазе можно эффективно обеспечить увеличением приведенной емкости (или дополнительной емкости), подсоединенной параллельно к данному промежутку, так как увеличение временной задержки начала роста переходного восстанавливающегося напряжения (ПВН) непосредственно связано с параметрами данной емкости.

Продукты разложения элегаза. В нормативных документах по применению элегазового оборудования, в том числе по ВВ, обязательно имеются пункты, которые предписывают тщательную очистку и осушку элегаза, периодический контроль продуктов разложения и влажности элегаза. Элегаз, который выпускается на химических заводах, имеет ряд примесей (CF4, SF4, SO2F2, SOF2, водяной пар и т. д.). В частности, присутствие фтористого углерода (CF4) снижает электрическую прочность товарного элегаза. Коррозионная способность элегаза объясняется наличием SF4, токсичные свойства — наличием SO2F2, SOF2. Хотя количество этих примесей в элегазе мало, перед употреблением в ВВ требуются дополнительные мероприятия по его осушке и очистке.

Для слаботочных разрядов основным видом продуктов разложения является четырехфтористая сера SF4. Количество продуктов разложения элегаза при пробое зависит от энергии разряда, материала электродов, температуры среды. В продуктах разложения присутствует и CF4, который, взаимодействуя с твердыми диэлектриками (внутренними изоляторами), способствует созданию полупроводниковых налетов. Последние резко снижают сопротивление утечке тока по поверхности изоляторов.

Значителен выход газообразных и твердых продуктов разложения при сильноточной дуге. Хотя и здесь основным видом продуктов разложения является SF4, экспериментально зафиксировано и наличие продуктов гидролиза SF4: фтористого тионила SOF2, фтороводорода HF. Эти соединения являются следствием наличия влаги (или оставшегося кислорода) в камере ВВ. При довольно высокой влажности возможно и появление таких кислот, как сернистая, серная, шестифтористо-кремниевая [11]. Следовательно, наличие влаги вызывает образование токсичных соединений, широкого спектра коррозионно-активных соединений в камере ВВ. Поступление влаги в герметичную камеру ВВ осуществляется несколькими путями. В частности, статические и динамические уплотнительные соединения создают условия для проникновения влаги в камеру ВВ. Диффузия влаги через уплотнительные соединения может быть существенной при неудачном выборе материала уплотнения (прокладок), формы и размеров пазов, усилия при деформации уплотнения и т. д.

Стенки камеры ВВ, токопроводы, изоляционные материалы внутри камеры ДУ являются адсорбирующими поверхностями и значительно влияют на влажность газовой среды, особенно при резких изменениях температуры и в начальный период после сборки ВВ и установки в эксплуатацию (первый год эксплуатации). К примеру, если внутренний изолятор ВВ хранился в помещении с относительной влажностью 80 % при 20o С, то при установке его в камеру ВВ вносится количество влаги, которое почти в 40 раз превышает влагосодержание собственного элегаза при его точке росы – 39 oС.

Поэтому внутренние изоляторы (и изоляционные элементы) сразу после изготовления должны быть помещены в герметичные полиэтиленовые мешки для хранения. Некоторые фирмы помещают в мешок адсорбент или цветной индикатор, который указывает влагосостояние в герметичном мешке.

Для быстрой замены газовой среды (производства очистки, осушки и полной регенерации SF6) обычно используют передвижные установки газообеспечения. Эти установки содержат высокопроизводительный вакуумный насос (100 м3/ч), двухступенчатый компрессор (25 м3/ч), фильтры, пылеуловители, вентильные панели и отдельный резервуар-ресивер.

Для ВВ, который находится в эксплуатации, обязательным является наличие адсорбента в ВВ, количество которого должно быть достаточным для поглощения продуктов разложения и поддержания влажности внутри ДУ в пределах установленных норм в соответствии с гарантированным сроком эксплуатации ВВ. Это количество адсорбента зависит от количества разрывов в одной камере n, от тока отключения Iо. ном, регламентированного числа N отключений тока Iо. ном, массы изоляционных материалов, объема камеры, плотности элегаза. Правильный выбор средств осушки и поглощения продуктов разложения элегаза, уплотнительных соединений, высокий уровень технологии производства ВВ позволяют обеспечить малое количество продуктов разложения элегаза, стойкость конструкционных материалов, а, следовательно, надежность ВВ в эксплуатации.

Установлено, что большая часть продуктов разложения, обнаруженных в SF6 главным образом, после ряда операций дугогашения, состоит из SOF2, который является результатом взаимодействия SF4 c влагой или кислородом, содержащихся в остаточном воздухе газонаполненного ВВ. Количество SOF2 пропорционально высвобожденной в дуге энергии. Для оценки можно принять, что на 1 кДж энергии разлагается около 2,7 см3 элегаза, и образуется примерно 1,5 см3 SOF2. Так если 1 г активированной окиси алюминия может адсорбировать до 14 см3 SOF2, то можно определить требуемое количество адсорбента. Однако обычно учитывается коэффициент запаса равный 3-5, для обеспечения гарантий сроком до 20-25 лет при эксплуатации [11].

Выбор конструкционных материалов определяется не только функциональным предназначением, но и их стойкостью к продуктам разложения элегаза. Нестойкими к продуктам разложения элегаза являются стали марок Ст3, Ст40, медь марок М1, МБ, серебро, латуни Л59, Л63. Стойкими зарекомендовали себя алюминий и его сплавы, стали нержавеющие и марок Ст20, Ст60С2, Ст10ХК, никель и др. Хорошо защищают металлы от коррозии лакокрасочные и никелевые покрытия. Цинкование, лужение, кадмирование нестойких металлов не приводит к существенному повышению их стойкости к продуктам разложения элегаза. Из диэлектрических и уплотнительных материалов стойкими являются фторопласт, текстолит на основе лавсана, полиуретан, эпоксифторопласт, композиции на основе полидивинилового каучука и др. Без дополнительных защитных мер невозможно использование в ВВ бакелита, стеклотекстолита и кремнийорганических материалов. Ответственными элементами ВВ являются внутренние изоляторы (герметичные и опорные), которые изготавливаются из эпоксидных компаундов. Из отечественных смол целесообразно использовать ЭДЛ, ЭД-5. Кварцевый песок, который обычно применяется в качестве наполнителя, активно взаимодействует с продуктами разложения элегаза. Его следует заменить фтористым кальцием (КФ-1) и электрокорундом (КФ-4). Наиболее жесткие требования к химической стойкости предъявляются к конструкционным материалам, которые непосредственно используются в ДУ.

Дата добавления: 2021-10-28; просмотров: 532;