Роторная токарная обработка.

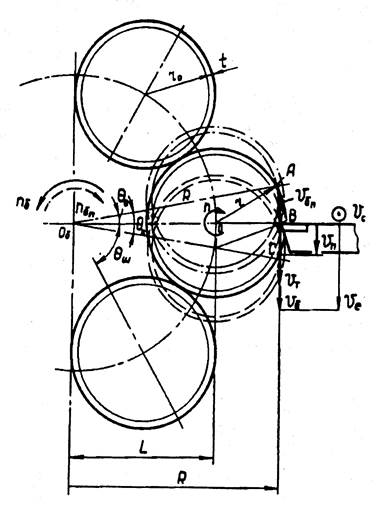

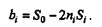

Если последовательные операции выполнять непрерывно, то процесс становится наиболее эффективным. Осуществить такую схему позволяет планетарное движение заготовок относительно инструмента. При двух вращательных движениях инструмента и заготовки способ выражается формулой ТkВ. Контакт инструмента с заготовкой возможен по схеме внешнего и охватывающего касания (рис. 7.6). Охватывающее касание обеспечивает многократное увеличение дуги контакта зоны отвода стружки, свободный доступ к инструменту и удобство обслуживания. Заготовки получают вращение вокруг своих осей О с частотой п и на расстоянии L вокруг оси блока шпинделей Oб с частотой п6 (см. рис. 7.6). Контакт резца на дуге ABC (угол Ок) на расстоянии R от оси вращения

блока обеспечивает съем припус- ка t по схеме охватывающего касания. Результирующая скорость резания в точке В равна алгебраической сумме скоростей вращения заготовки: vT = 2пкn/1000 и кругового движения подачи блока на радиусе R = L + r. v6 = 2пRn/1000. При одном и том же направлении вращения заготовки и блока скорость резания равна сумме vе = vT + v6, а при противоположном - разности упомянутых скоростей vе = vT - v6. Когда скорость заготовки на два порядка превышает скорость кругового движения подачи блока, процесс резания соответствует тангенциальному точению, при соизмеримых встречных скоростях - фрезоточению, а при окружной скорости блока на два-три порядка больше скорости заготовки - фрезерованию.

Тангенциальное точение по схеме внешнего касания было реализовано на вертикальном двенадцатишпиндельном роторном автомате КА-350 [7, 12]. Он был разработан в конце 1960-х годов XX в. творческом содружестве ученых МГТУ им. Н.Э. Баумана, конструкторов московских ПО «Станкозавод им. С. Орджоникидзе», «Красный пролетарий» и Киевского завода станков-автоматов. Реализация роторной токарной обработки стала возможной благодаря технологической дифференциации припуска. Опыт дифференциации припуска в схемах протягивания, накопленный за три столетия существования этого способа, был распространен на тангенциальное точение. В конце 1940-х годов нашего столетия была разработана практичная схема тангенциального протягивания, а двадцать лет спустя путем укрупнения срезаемых слоев - тангенциального точения.

Рис. 7.6. схема роторной обработки тел вращения с тангенциальной и продольной подачами.

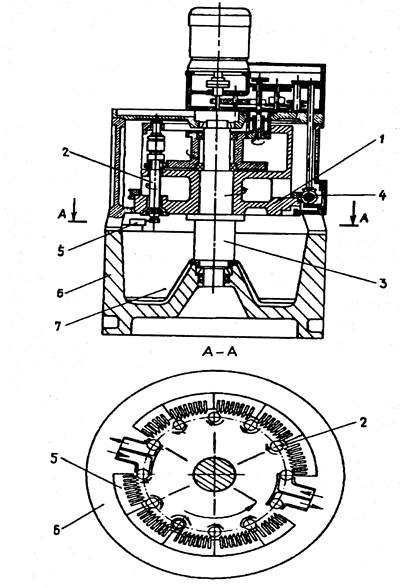

Автомат КА-350 (рис. 7.7) имеет предельно простую конструкцию. Ротор l со шпинделями 2 установлен на вертикальном валу 3 и снабжен червячным приводом 4. Неподвижный инструмент в виде резцовых блоков 5 располагается на кольцевой станине 6. Для подналадки резцов во время работы без останова автомата предусмотрены простые приспособления. В кольцевом проеме станины размещается роторный транспортер 7 с радиальными стенками для уборки стружки. Установленный на том же вертикальном валу, что и шпиндельный блок, транспортер вращается совместно с ним и эффективно отводит стружку в боковые окна станины.

Двухпоточная система транспортирования заготовок и предельно простые устройства по их загрузке и выгрузке являются особенностями автомата. Проектная производительность 12-15 подшипниковых колец диаметром 70 ... 80 мм в 1 мин.

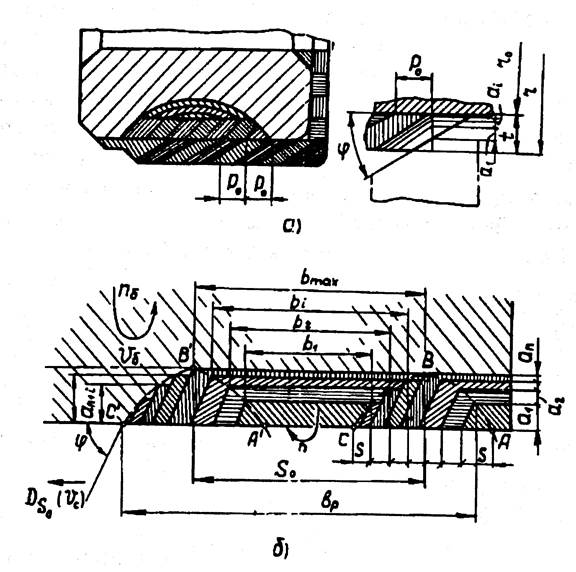

Работа автомата осуществлялась следующим образом. Заготовки подшипниковых колец 310/02, вращаясь на шпинделях со скоростью резания, медленно, со скоростью кругового движения подачи, проходили мимо неподвижных резцов. Проходные резцы, смещенные на осевой шагP0, и торцовые резцы снимали припуск в соответствии со схемой резания (рис. 7.8, а) до полного формирования фасонного профиля. Обработка одного кольца в двухпоточной системе осуществлялась за половину оборота шпиндельного блока. Стружка под собственным весом падала в свободное кольцевое пространство под шпинделями на транспортер 7 (см. рис. 7.7).

Рис. 7.7. Схема двенадцатишпиндельного роторного автомата КА-350

Рис. 7.8. Схема срезания припуска: коротких тел вращения типа подшибникового кольца с тангенциальным движением подачи; б- длинных валов с тангенциальным и продольным движением подачи.

Регулировка положения неподвижных резцов проста и доступна непосредственно в ходе обработки. Равномерная силовая загрузка шпинделей позволила в 1,5 раза по сравнению с горизонтальными многошпиндельными автоматами уменьшить мощность главного электродвигателя (до 40 кВт).Отладка роторного двенадцатишпиндельного автомата для подшипниковых колец показала низкую надежность наладки вследствие чрезмерной дифференциации припуска (80 резцов) и низкой стойкости резцов. Поэтому непрерывную токарную обработку с двумя вращательными движениями ТкВ можно рекомендовать при минимальном числе резцов для коротких тел вращения: колец, фланцев, втулок, шестерен. Однако для обработки валов по схеме TAB потребовались бы не десятки, а сотни резцов.В результате автомат непрерывного действия непрерывно простаивал бы из-за частой смены вышедших из строя резцов. Для надежной роторной обработки валов необходимо значительно уменьшить число резцов. Это возможно при замене конструктивного смещения

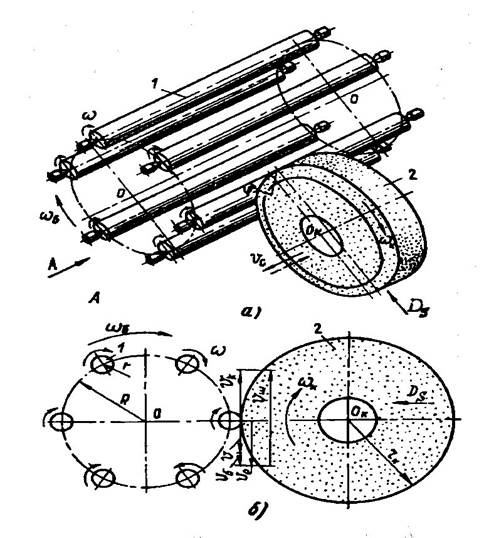

резцов Р0 по длине обрабатываемой заготовки (см. рис. 7.8, а) на кинематическое движение подачи Ds (vc) (рис. 7.8, б). Новый способ определяется сочетанием трех движений по формуле krTBkсC. Применительно к токарной обработке соотношение скоростей определяется формулой (10 ... 20)ТВ10-(2 3)С, т.е. окружная скорость заготовки на полтора порядка выше окружной скорости шпиндельного блока (кругового движения подачи) и на три порядка - скорости поступательного движения резца (подачи) [А.с. 465274 (СССР)]. Для роторной обработки валов в горизонтальном положении используется блок l шпинделей 2 и блок 3 центров 4 (рис. 7.9). В патронах и центрах установлены валы 5. Патроны имеют торцовые зубья для передачи крутящего момента и не выходят за габариты вала.

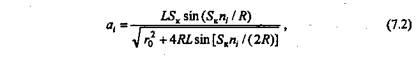

При вращении шпиндельного блока 1 в направлении стрелки nб шпиндели 2 вращаются с частотой п. Резец б получает движение подачи Ds и, следуя профилю копира 7, обрабатывает соответствующий контур на валах 5, которые поочередно входят в соприкосновение с ним. На угле контакта 0К резца с заготовкой происходит срезание припуска (рис. 7.9, А-А). Параметры среза - толщина и ширина - являются переменными. Толщина среза определяется известной зависимостью

где SK = IIR/i - касательная подача блока на оборот заготовки; i = п/п6; n - остающееся число оборотов заготовки до выхода из контакта с резцом на участке АВ (см. рис. 7.6).

Наибольшее значение толщина среза имеет за первый оборот после резца в заготовку при

|

Ширина среза является переменной величиной :

Рис. 7.9. Схема многошпиндельной токарной обработки с тангенсальным и продольным движениями подачи (а) и циклограмма (б) сил резания

Ее наибольшее значение, равное подаче на оборот блока, будет в положении резца в точке B на линии центров (см. рис. 7.6. и рис. 7.8. б); В отличие от обычного тангенциального точения при двух вращениях заготовки и инструмента (k ТВ) в способе тангенциального точения с продольным движением подачи Ds (k ТВkсС) резание продолжается и после прохождения резцом линии центров (точка В). За ней толщина среза постепенно убывает, а ширина среза остается неизменной. На участке ВС (см. рис. 7.6 и рис. 7.8, б) ширина среза равна доли подачи S0 на оборот заготовки 6, = S0/ i.

Стружка прерывается в интервалах между валами и короткими спиральками падает в корыто. Кратковременный контакт резца с заготовкой позволяет уменьшить температурные нагрузки. Стружка не успевает нагреться даже до температуры цветов побежалости 0 = 500 °С. В интервалах между валами резец интенсивно охлаждается. Благодаря этому при одинаковых с токарной обработкой температурных режимах скорость резания можно увеличить в 2-3 раза (см. рис. 2.2). Например, скорость тангенциального точения заготовок из стали 45 твердосплавным резцом из сплава Т15К6 повышается до 4 ... 5 м/с по сравнению с 2 ... 2,5 м/с при обычном точении. С увеличением скорости сила резания снижается в 1,5-2 раза (см. рис. 2.8). Это позволяет повысить скорость продольной подачи до 3 мм на оборот блока. Производительность дополнительно повышается при установке нескольких резцов, сдвинутых на угол 0К по дуге вращения ротора. Три-четыре резца, равномерно распределенные по угловому шагу между шпинделями, обеспечивают непрерывную нагрузку на привод станка (рис. 7.9, б). Дополнительные резцы используются для снятия фасок, проточки канавок, подрезки уступов и торцов, точения отдельных ступеней вала. Вспомогательные ходы уменьшаются при сближении шпинделей в блоке, а резцов - к оси шпинделя. При расположении резцов на диаметре шпиндельных осей можно непрерывно подрезать торцы втулок, донышки поршней, гильз, стаканов и тому подобной продукции автомобильных заводов.

Если оси шпинделей установить на различных расстояниях L и L1 от оси вращения блока, то за один установ можно одновременно обработать тела вращения различного диаметра (см. рис. 7.9, А-А). Это позволяет объединить в крупные партии мелкие серии деталей типа подшипников, веретенных колец, шестерен, втулок, фланцев, валов электродвигателей, имеющих одинаковый профиль, но отличающихся диаметральными размерами. Перевод производства из мелкосерийного в среднесерийное в 3-5 раз повышает его рентабельность.

Пример. Рассмотрим многошпиндельную обработку на токарном станке 16К20, оснащенном шестишпиндельным блоком диаметром 140 мм по центрам шпинделей (рис. 7.10). Обрабатываемая заготовка - ходовой винт диаметром 55 мм

и длиной 310 мм, материал - сталь 40Х. Режимы резания: припуск 2 мм, скорость резания v = 300 ... 320 м/мин, частота вращения шпинделей п = 2000 мин"1, блока п6 = 40 мин1 (i = 50), подача в продольном направлении на оборот блока S0 = 3 мм/об. Для равномерной загрузки главного двигателя обработка ведется двумя резцами, установленными на глубину резания t = 1 мм и сдвинутыми один относительно другого на половину углового шага шпинделя . При попутном направлении скоростей шпинделя и блока результирующая скорость резания равна 317 м/мин. Наибольшая толщина среза равна настроенной глубине a = 1 мм. ; ширина среза по (7.3) , соответствующая максимальной толщине среза , равна

b = S0(1- 2n /i) = [3 (1 - 2) • 3/50] = 2,64 мм

Рис. 7.10. Общий вид многошпиндельного устройства на токарном станке 16К20 1- корпус; 2- блок шпинделей 3- заготовка; 4- суппорт 5- блок центров; 6- задний центр

Касательная составляющая силы резания, рассчитанная по формуле Ft =CF a0.78 bv -0.42 HB 0.35 k v [8] (для стали 40Х НВ - 156, CF = 166, К = 1,0), равна F, = 226 даН. Время обработки шести валов Tмаш = l / (nбSо) = 310 / (40 • 3) = 2,59 мин. Выгрузка и загрузка заготовок

совмещена с обработкой и осуществляется с обратной стороны станка в процессе вращения блока.

В режиме фрезоточения частота вращения блока выбирается равной п6 = = 150 мин (i = 13,3), результирующая скорость резания составляет ve = vT - v6 = = 345 - 92 = 253 м/мин. Для полного срезания припуска необходимо, чтобы один и тот же участок встречался с заготовкой 3-4 раза. По этой причине подача на оборот блока выбирается меньше, чем при точении: S0 = 1 мм/об. При фрезоточе-нии стружка снимается короткими отрезками переменной толщины, максимальная толщина равна глубине припуска. Время фрезоточения шести валов составляет тр = 310/(150 • 1,0) = 2,07 мин. Вследствие быстрого вращения шпиндельного блока при фрезоточении (п6= 150 мин"1) совместить загрузку и выгрузку заготовок с рабочим процессом не удается. Для выполнения загрузочной операции требуется дополнительное время тх = 0,22 мин.

Машинное время фрезоточения составляет тмаш = тр + тх = 2,07 + 0,22 = = 2,3 мин, и в пересчете на один вал тмаш1 = 0,38 мин. Для сравнения время обычного точения вала на одношпиндельном токарном станке при режимах: скорость резания v = 147 м/мин (п = 900 мин"1), подача 0,3 мм/об - составляет тмаш =1,1 мин.

Таким образом, многошпиндельная обработка увеличивает производительность резания в 2,5 раза, обеспечивает автоматическое деление стружки при обработке материалов любой вязкости, имеет малую энергоемкость вследствие рационального распределения срезов. Строгая периодичность срезов, высокий маховой момент шпиндельного блока вместе с заготовками позволяют эффективно эксплуатировать двигатель при кратковременных перегрузках и повысить его загрузку до 90 ... 100 %. Для сравнения, по данным ЭНИМСа, мощность главного электродвигателя универсальных станков используется в среднем на 20 %.

Многошпиндельная обработка позволяет варьировать режим от фре-зоточения (неответственные участки валов) до точения (посадочные места, шейки под подшипники). Переключение скоростей осуществляется автоматически по программе станка.

Роторный многоцелевой автомат с ЧПУ, оснащенный револьверной головкой, позволяет выполнять широкий спектр операций при обработке валов

и коротких тел вращения. Особенно он эффективен в быстросменном серийном и

крупносерийном производстве .

Рис.7.11. а) Схема многошпиндельного шлифования б) план скоростей

| <== предыдущая лекция | | | следующая лекция ==> |

| Принцип обратной связи. | | |

Дата добавления: 2017-11-21; просмотров: 1055;